本实验承担 4 个学时的实验教学任务,学生需要完成 14 个实验操作步骤。

步骤 1:处理工艺选取

操作目的:基于实验背景选取合适的废盐酸处理工艺。

操作过程:

a) 进入系统后,操作出现“废盐酸资源化利用反应工艺研发”整体介绍的界面;

b) 点击左侧步骤引导,出现步骤引导弹窗,学生可了解实验整体步骤安排;

c) 点击左侧知识提示,出现本实验所需知识介绍,对实验知识点进行系统学习;

d) 点击确认后进入全厂漫游界面,使学生了解工厂车间及办公区布置情况;

e) 点击上方任务条实验背景及工艺路线,出现废盐酸背景知识介绍;

f) 针对废盐酸泄露及危害需要对废盐酸进行合理处置,提供四种工艺方案,学生根据专业知识进行选择;

g) 查看文献信息,使学生了解盐酸制备氯乙烷反应机理和反应速率等知识;

h) 基于上述信息,提出处理任务及要求(图 1)。

操作结果:了解废盐酸资源化背景,掌握选取废酸绿色处理工艺的能力,达到资源化利用目标。

图1 本实验处理任务

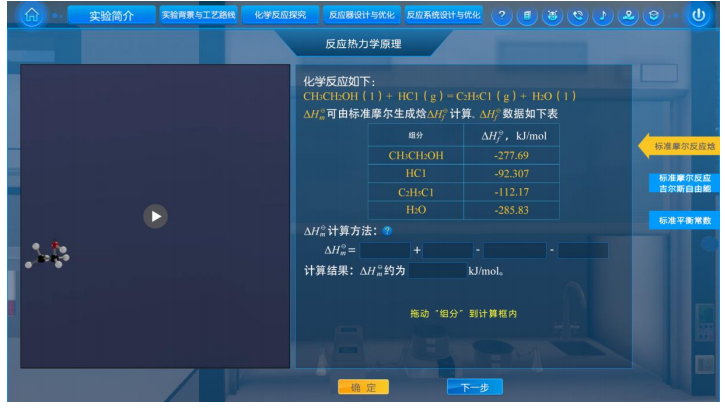

步骤 2:反应热力学函数计算与判定

操作目的:掌握化学反应热力学函数计算和意义。

操作过程:

a) 点击进入化学反应探究,出现环节一计算该反应的各种关键热力学参数(图 2);

b) 学生根据所学知识拖动反应物和反应产物到标准摩尔反应焓计算框内,并根据结果判定反应基本特征;

c) 学生根据所学知识拖动反应物和反应产物到标准摩尔反应吉布斯自由能计算框内,并根据结果判定反应基本特征;

d) 学生根据所学知识拖动反应物和反应产物到标准平衡常数计算框内,并根据结果判定反应基本特征;分别计算热力学函数,并根据结果判定反应基本特征。

操作结果:学习热力学函数表示的意义,掌握热力学函数计算过程,根据热力学函数计算结果判断该反应基本特征。

图2 标准摩尔反应焓计算

步骤 3:反应温度优化

操作目的:优化反应温度达到预期生产目标。

操作过程:

a) 学生选取实验温度进行化学反应,通过仪器测试计算反应转化率和产物收率(图 3);

b) 学生调节不同温度绘制温度与转化率曲线;

c) 根据温度与转化率曲线选取满足工艺要求的反应温度参数提交至系统;

操作结果:了解温度对反应结果的影响;掌握反应温度优化的意义及选取原则。

图3 温度与产率对应关系曲线

步骤 4:反应时间优化

操作目的:优化反应时间达到预期生产目标。

操作过程:

a) 学生选取反应时间进行化学反应,通过仪器测试计算得反应转化率和产物收率;

b) 学生通过调整反应时间并绘制对应关系曲线(图4);

c) 根据温度与转化率曲线选取满足工艺要求的反应时间参数提交至系统。

操作结果:了解反应时间对反应结果的影响;掌握反应时间优化的意义及选取原则。

图4 时间与反应产率对应关系曲线

步骤 5:反应压力优化

操作目的:优化反应压力。

操作过程:学生根据背景知识设置压力大小并观察反应器内物料鼓泡状况变化,选取合适的反应压力参数提交系统(图5);

操作结果:掌握反应压力优化策略及选择原则。

图5 反应压力优化

步骤 6 反应器选型

操作目的:根据反应机理信息确定反应器型式。

操作过程:学生根据反应类型筛选反应器型式,选取合适的反应器(图 26);

操作结果:选择合适的反应器类型。

图6 反应器选型

步骤 7:反应器结构设计

操作目的:了解反应器结构设计原则,掌握反应器设计计算及过程。

操作过程:

a) 学生根据生产任务完成反应器体积的计算(图 7);

b) 选取合适大小的反应器提交系统;

操作结果:掌握反应器设计计算过程及尺寸的选择。

图7 釜式反应体积计算

步骤 8:反应器附属设备组装搭建

操作目的:选取反应器附属设备,掌握反应器组装方法。

操作过程:学生完成根据所设计反应器,选择该反应器附属装置并将其拖动到反应器所处位置,完成反应器组装(图8);

操作结果:掌握反应器所需附属设施及组装。

图8 反应器组装。

步骤 9:反应系统集成

操作目的:选取工艺流程所需化工设备;掌握流程图设备集成方法。

操作过程: 学生完成反应工段所需化工设备选取,并完成反应系统集成(图9);

操作结果:选取设备并完成反应系统集成。

图9 工艺流程搭建

步骤 10:冷态开车操作

操作目的:了解化工生产冷态开车操作流程;掌握优化反应器型式及工艺流程优化过程。

操作过程:

a) 学生逐个开启阀门、泵等设备,完成冷态开车过程(图 10);

b) 根据生产运行结果提示完成优化操作,反应器型式优化;

c) 根据生产运行结果提示完成工艺流程优化;

操作结果:掌握冷态开车操作方法;掌握反应器型式及工艺流程优化方式。

图10 生产冷态开车。

步骤 11:物料流量下降异常工况紧急处置

操作目的: 掌握生产过程突发异常工况紧急处置方式。

操作过程:根据提升完成异常工况紧急处置方式的选择(图11);

操作结果:选择合适的异常工况处置方式。

图11 流量异常紧急处理方案选择

步骤 12:物料流量下降异常工况后续规范处置

操作目的: 掌握生产过程突发异常工况规范处置流程。

操作过程:根据提升完成异常工况后续处置方式的选择,完成地面冲洗、修理阀门、污水排放等处置(图12)。

操作结果:选择合适的异常工况规范处置方式。

图12 物料流量下降异常工况后续规范处置

步骤 13:反应器飞温异常工况紧急处置

操作目的: 掌握生产过程突发反应器飞温异常工况紧急处置流程。

操作过程:根据提升完成反应器飞温异常工况后紧急置方式的选择,掌握紧急停车及相关操作(图13);

操作结果:选择合适的反应器飞温异常工况紧急处置方式。

图13 飞温事故紧急处理方案选择

步骤 14:反应器飞温异常工况后续规范处置

操作目的: 掌握生产过程突发反应器飞温异常工况规范处置流程。

操作过程:

a) 根据提升完成异常工况后续处置方式的选择,

b) 完成反应系统冲洗、事故罐开启、氮气保护生产装置、事故现场冲洗及污水排放等处置(图14);

操作结果:选择合适的反应器飞温异常工况规范处置方式。

图14 飞温事故后续处理

实验完成后,点击提交显示实验报告。