(1)学生交互性操作步骤,共16步

步骤序号 | 步骤目标要求 | 步骤合理用时 | 目标达成度赋分模型 | 步骤满分 | 成绩类型 |

实验预习环节 | √操作成绩 £实验报告 √预习成绩 √教师评价报告 |

1 | 观看实验预习部分视频,学习相关知识并正确回答问题,了解工艺流程和设备结构与原理 | 15 min | 每题2分,共10题 | 20分 |

纺丝工艺环节 |

2 | 纺丝温度确定 | 5 min | 学生设置结果与最佳数值进行比较: 误差5%以内的+6分;误差5-15%的+4分;误差15-25%的+2分;误差大于25%不得分 | 6分 |

3 | 冷却温度确定 | 5 min | 学生设置结果与最佳数值进行比较: 误差5%以内的+6分;误差5-15%的+4分;误差15-25%的+2分;误差大于25%不得分 | 6分 |

4 | 纺丝速度确定 | 5 min | 学生设置结果与最佳数值进行比较: 误差5%以内的+6分;误差5-15%的+4分;误差15-25%的+2分;误差大于25%不得分 | 6分 |

实验探究环节 |

5 | 纺丝温度筛选 | 8 min | 学生选择结果与最佳数值进行比较: 误差5%以内的+10分;误差5-15%的+6分;误差15-25%的+4分;误差大于25%不得分 | 10分 |

6 | 冷却温度筛选 | 8 min | 学生选择结果与最佳数值进行比较: 误差5%以内的+10分;误差5-15%的+6分;误差15-25%的+4分;误差大于25%不得分 | 10分 |

7 | 纺丝速度筛选 | 8 min | 学生选择结果与最佳数值进行比较: 误差5%以内的+10分;误差5-15%的+6分;误差15-25%的+4分;误差大于25%不得分 | 10分 |

拓展实验环节 |

8 | 切片特性黏数 | 1min | 与标准值一致+2分 偏离+1分 错误不得分 | 2分 |

9 | 切片分子量分布 | 1min | 与标准值一致+2分 偏离+1分 错误不得分 | 2分 |

10 | 切片含水率 | 1min | 与标准值一致+2分 偏离+1分 错误不得分 | 2分 |

11 | 螺杆挤出机工艺参数 | 8 min | 学生选择结果与最佳数值进行比较: 误差5%以内的+4分;误差5-15%的+2分;误差15-25%的+1分;误差大于25%不得分 | 4分 |

12 | 箱体温度 | 2 min | 学生输入结果与探究数值进行比较: 误差5%以内的+3分;误差5-15%的+2分;误差15-25%的+1分;误差大于25%不得分 | 3分 |

13 | 计量泵转速 | 3 min | 学生选择结果与最佳数值进行比较: 误差5%以内的+3分;误差5-15%的+2分;误差15-25%的+1分;误差大于25%不得分 | 3分 |

14 | 吹风工艺 | 2 min | 学生输入结果与探究数值进行比较: 误差5%以内的+3分;误差5-15%的+2分;误差15-25%的+1分;误差大于25%不得分 | 3分 |

15 | 纺丝速度(卷绕速度) | 2 min | 学生输入结果与探究数值进行比较: 误差5%以内的+3分;误差5-15%的+2分;误差15-25%的+1分;误差大于25%不得分 | 3分 |

实验分析环节 |

16 | 实验分析 | 20 min | 分析合理+10分 分析比较合理+8分 分析合理性差+5分 无分析不得分 | 10分 | 实验报告 |

(2)交互性步骤详细说明

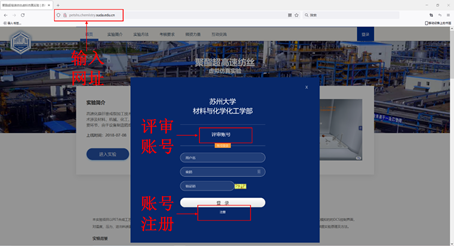

系统登陆:

首先打开电脑浏览器(火狐、360极速、谷歌Chrome),在地址栏输入网址(http://petshs.chemistry.suda.edu.cn),然后点击开始实验跳出登陆界面,既可以通过评审账号直接登陆,也可以通过先注册再进行登陆。如图4所示:

图4 系统登陆界面

登陆后,进入本虚拟仿真实验项目主页面,软件共分成六个环结,分别是实验简介、实验预习、纺丝工艺、实验探究、拓展实验和实验分析,为了更好的体验效果,需要点击全屏模式(图5)。

图5 软件操作主界面

步骤1、观看实验简介和实验预习部分视频,学习相关知识并正确回答问题

学生通过观看实验简介部分,了解本实验的实验目的、实验原理等知识。进入实验预习环结之后,根据物料走向介绍各设备,并且将主要设备进行剖解或者透明化,便于学生理解设备的运行原理,如图6为螺杆挤出机的工作原理。

图6实验预习-单螺杆挤出机工作原理

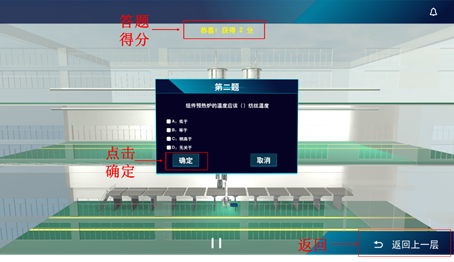

当工艺流程演示完毕后,系统会给出在线考核题目,需要按照顺序答题,选择认定得选项后,点击确定后系统会根据标准答案给分并进入下一题,正确得分,错误不得分。对于一次没有能够完全掌握各知识点的同学,可以通过返回上一层回到主界面,然后重新进入实验预习环节学习,如图7所示。

图7 在线考核

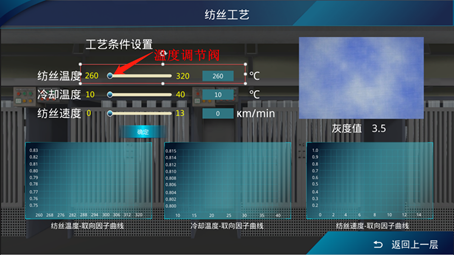

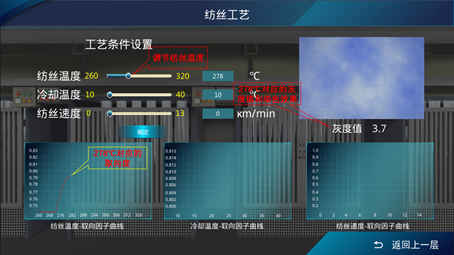

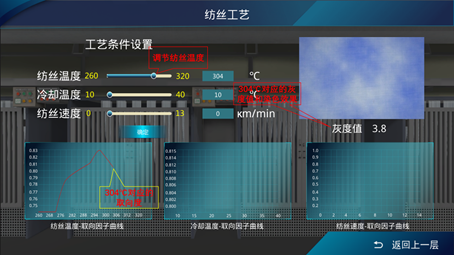

步骤2、纺丝温度对纤维取向因子与染色性的影响

学生进入纺丝工艺环结之后,首先学习的是纺丝温度对纤维取向因子与染色性的影响。对于纺丝温度,设定了260℃~320℃的初始范围,学生通过调节纺丝温度的滑块(图8),得到对应的取向因子和染色性。随着从低温向高温方向滑动,取向度逐渐增加,染色性的灰度值也逐步增加,但是超过一定值之后,取向度和灰度值都出现了变化(图9,10)。通过取向度的变化与染色性的变化,可以得到纺丝温度范围。

图8纺丝温度调节

图9 某个纺丝温度对应的取向度和染色性

图10 超过取向度临界值的纺丝温度及其对应的染色性

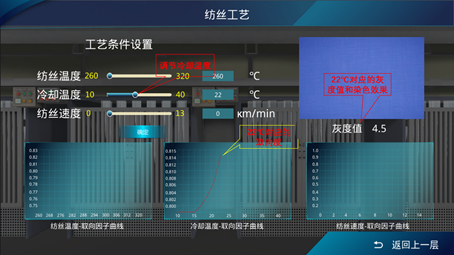

步骤3、冷却温度对纤维取向因子与染色性的影响

聚酯超高速纺丝的核心工艺之一是冷却温度,与纺丝温度的调节类似,通过调节滑块,学生可以直观了解冷却温度对取向因子和染色性的影响。对于冷却温度,设定了10℃~40℃的初始范围,学生通过调节冷却温度的滑块,得到对应的取向因子和染色性。随着从低温向高温方向滑动,取向度逐渐增加,染色性的灰度值也逐步增加,但是超过一定值之后,取向度和灰度值都出现了降低,图11是冷却温度为22℃时相应的取向度和染色性。通过取向度的变化与染色性的变化,可以得到冷却温度范围。

图11 冷却温度试验

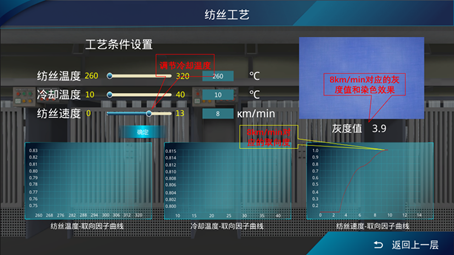

步骤4、纺丝速度对纤维取向因子与染色性的影响

在超高速下,纺丝速度需要达到8000m/min左右,与纺丝温度的调节类似,通过调节滑块,学生可以直观了解纺丝对取向因子和染色性的影响。对于速度,设定了0~13 km/min的初始范围,学生通过调节纺丝速度的滑块,得到对应的取向因子和染色性。随着从低速向高速方向滑动,取向度逐渐增加,染色性的灰度值也逐步增加,但是超过一定值之后,取向度和灰度值都出现了降低,图12是纺丝速度为8000 m/min时相应的取向度和染色性。通过取向度的变化与染色性的变化,可以得到纺丝范围。

图12纺丝速度试验

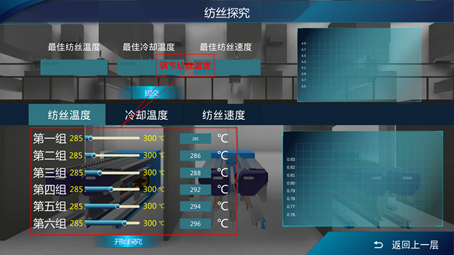

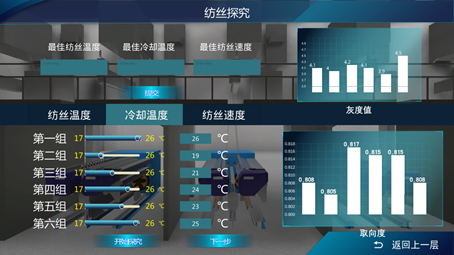

步骤5、纺丝温度平行实验

同时设定6组平行实验,即在根据单因素探究的基础上给定的温度范围内学生可以任意设定纺丝温度(图13),点击开始探究后,系统一方面会给出在相应纺丝温度下的取向因子,另一方面给出相应的灰度值(图14)。综合取向度和灰度,可以得到最佳纺丝温度。

图13 分组对比法设定纺丝温度

图14 多组平行纺丝温度探究结果

步骤6、冷却温度平行实验

在纺丝温度探究完成后,点击下一步进行冷却温度进行平行探究,同时设定6组实验,即在根据单因素探究的基础上给定的温度范围内学生可以任意设定冷却温度,点击开始探究后,系统一方面会给出在相应冷却温度下的取向因子,另一方面给出相应的灰度值(图15)。综合取向度和灰度,可以得到最佳冷却温度。

图15分组对比法探究冷却温度

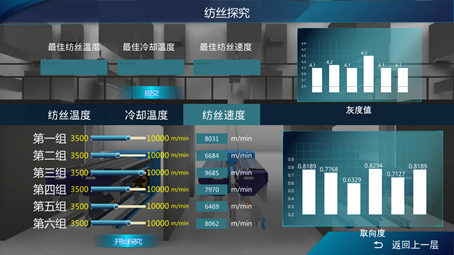

步骤7、纺丝速度平行实验

在冷却温度探究完成后,点击下一步进行纺丝速度行平行探究,同时设定6组实验,即在根据单因素探究的基础上给定的温度范围内学生可以任意设定冷却温度,点击开始探究后,系统一方面会给出在相应冷却温度下的取向因子,另一方面给出相应的灰度值(图16)。综合取向度和灰度,可以得到最佳冷却温度。

图16分组对比法探究纺丝速度

根据以上3步的协同探究结果,给出同时满足取向度最高、染色性能最佳的纺丝温度、冷却温度和纺丝速度。

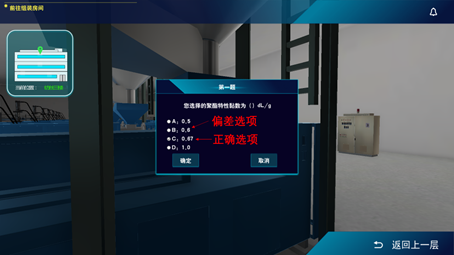

步骤8、切片特性黏数选择

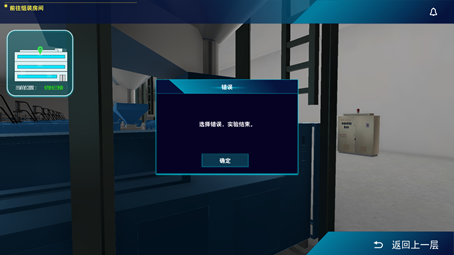

在探究实验的基础上,进入拓展实验,首先是要选择适宜的特性黏数的聚酯切片。合适的特性黏数是纺丝的前提,选项中设置了偏差项,即使选用的非最佳的特性黏数,本实验依然可以继续进行下去(图17),点击确定后会进入到下一步,而当选择了错误的特性黏数,怎会提示答案错误,实验结束(图18)点击提示的确定,可以重新选择,知道选择了可以继续实验的特性黏数为止。

图17 特性黏数的选择

图18 错误提示

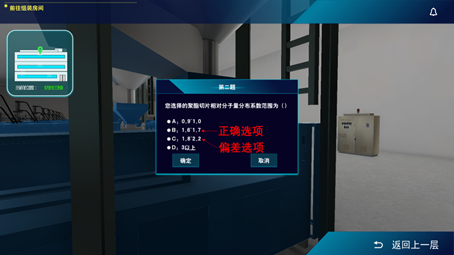

步骤9、切片分子量分布系数选择

完成切片特性黏数的选择后,进入切片分子量分布系数选择, 分子量分布系数直接关系到熔体质量,合适的分布系数才不会导致切片在熔融过程中出现较大的黏度降,从而导致纤维性能下降。只有选择了正确的或略有偏差的分子量分布系数,点击确定实验才能继续下去(图19)。

图19分子量分布系数选择

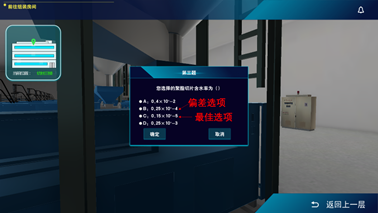

步骤10、切片含水率选择

完成切片分子量分布系数选择后,开始切片含水率的选择。含水率的高低直接关系到熔体自喷丝板口喷出及成型效果,切片含水率越高,则纺丝越容易断头。只有选择了正确的或略有偏差的分子量分布系数,点击确定实验才能继续下去(图20)

图20切片含水率选择

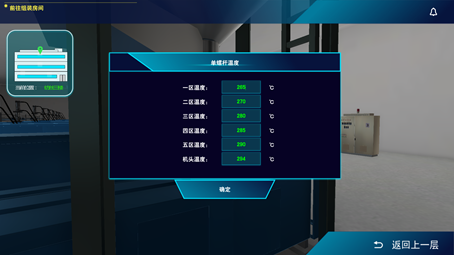

步骤11、螺杆挤出机温度

学生需要根据实验探究得到的纺丝温度测算单螺杆挤出机各区的温度,即机头温度与纺丝温度一致,向前各区的温度依次低3~10℃(图21),如果螺杆挤出机各区的温度设定的太低或太高,则系统会提示异常,并需要重新设定。完成螺杆挤出机各区温度设定后,点击确认,则开始螺杆挤出机的预热(图22)。

图21 螺杆挤出机温度设定

图22 预热螺杆挤出机

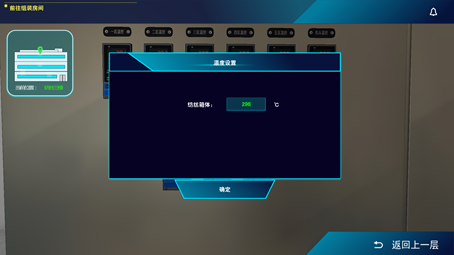

步骤12、纺丝箱体温度

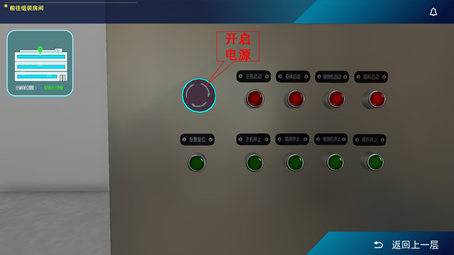

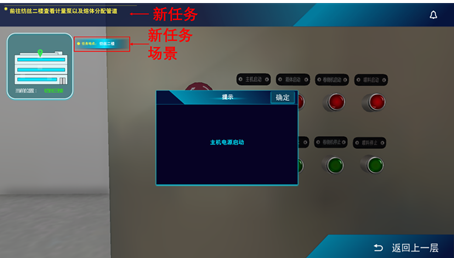

完成螺杆挤出机各区预热之后,开始纺丝箱体温度的设定,该处温度即为实验探究得到的最佳纺丝温度(图23)。点击确定后,箱体开始预热(图24)。箱体预热完成后,开启主机电源(图25),确定后,系统提示前往纺丝二楼并需要查看计量泵及纺丝管道等(图26)。

图23 箱体温度设定

图24 预热纺丝箱体

图25 主机电源开启

图26 主机电源启动前往纺丝车间

步骤13、泵供量

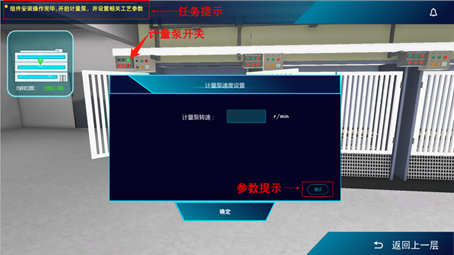

纺前各种参数检查完毕后,启动计量泵,学生需要根据专业常识设定。为了帮助专业知识薄弱的学生,针对计量泵的转速,设计了提示功能(图27)。

图27 计量泵转速设定

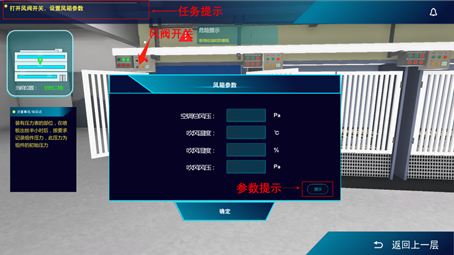

步骤14、吹风工艺

继上油之后,打开风阀,设定吹风工艺,吹风温度即为实验探究得到的冷却温度,其余吹风工艺参数可由系统自动生成(图28)。

图28 吹风工艺设定

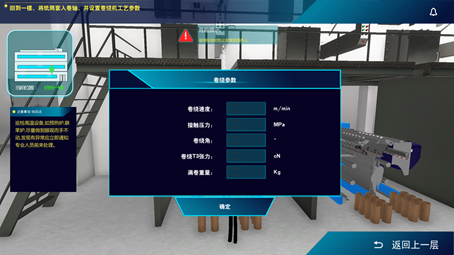

步骤15、卷绕速度

进入卷绕车间,设定卷绕参数,此处的卷绕速度即为实验探究得到的纺丝速度(图29)。卷绕参数设定完毕,系统进行卷绕,达到设定卷装重量后,落筒,然后对样品进行测试分析。

图29 卷绕工艺设定

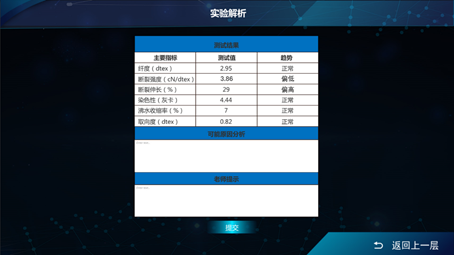

5、实验分析模块

该部分是根据学生设定的工艺参数纺制出来的纤维进行性能测试,然后跳出性能报告,如果有提示纤维某个性能不合格,学生先自行分析可能的原因,指导教师在学生报告的基础上进一步给予提示,以便启发学生调整工艺参数,重新制备合格的纤维(图30)。

图30 实验结果分析