实验由认知模块、实验模块、分析模块和探索设计模块组成,每个模块包含不同数量的交互步骤,共13个交互步骤。具体交互步骤如下:

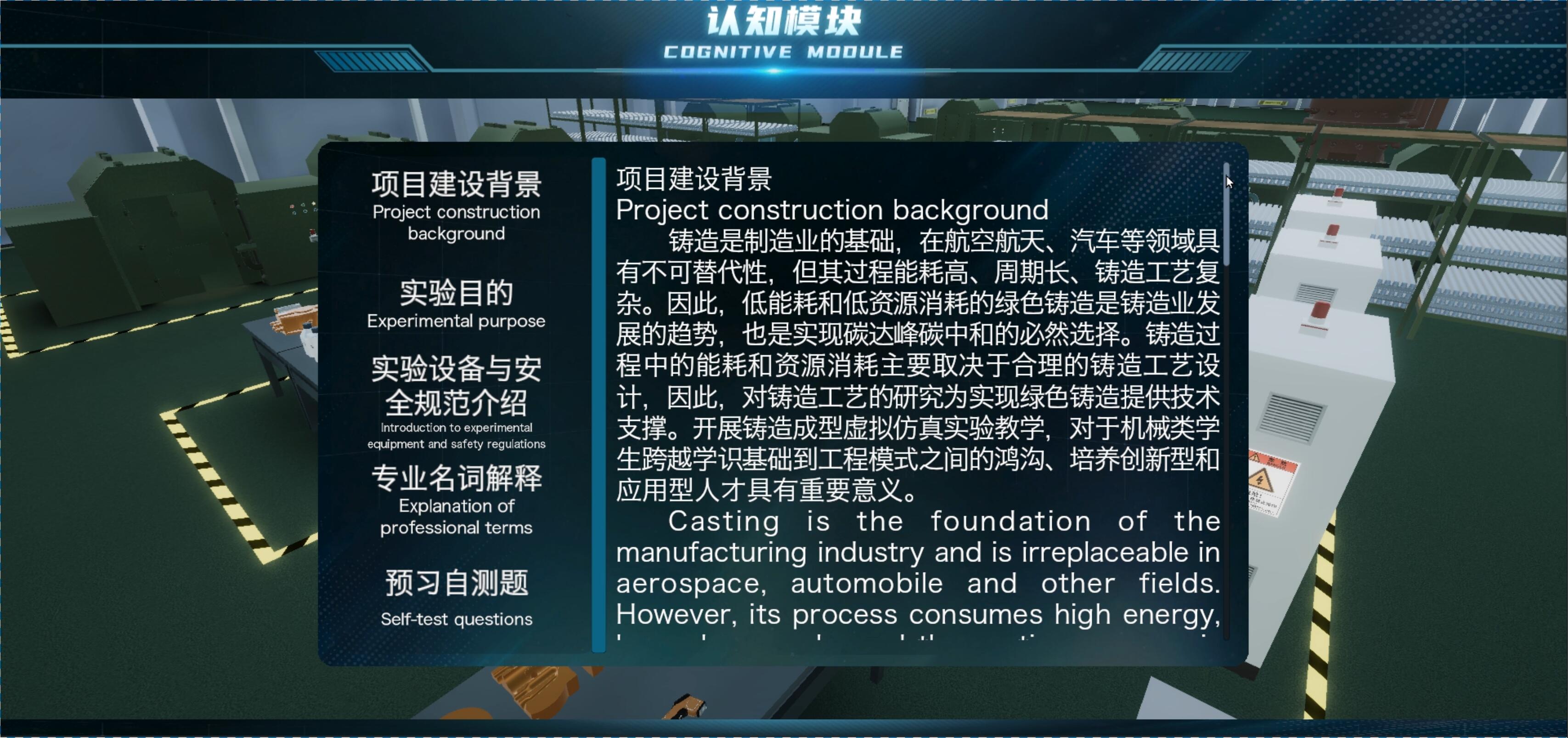

步骤1:实验背景学习。

目的:了解课程背景、实验目的,掌握安全规范、浇注在铸造过程中的重要性以及完成预习自测题。

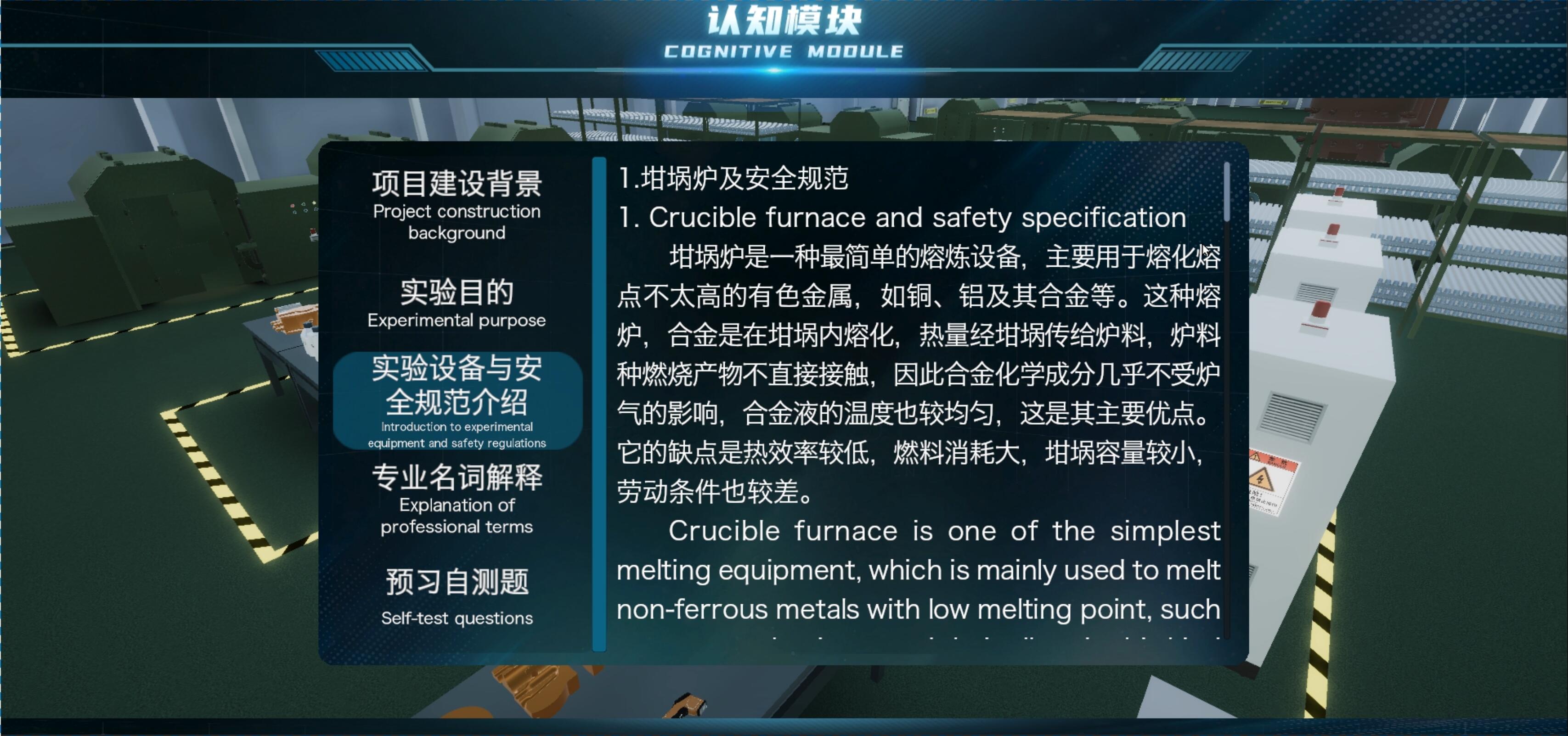

操作与结果:在铸造实验虚拟背景下,移至“认知模块”,通过鼠标依次点击“项目建设背景”“实验目的”“实验设备与安全规范介绍”“专业名词解释”,从而对本课程建立初步认识,了解浇注环节,浇注工艺参数在铸造过程中的作用。随后,通过鼠标点击“预习自测题”并对自测题进行作答,考察学生对基本铸造材料、熔炼设备、液态成型原理、铸造操作等方面知识的掌握情况,学习操作记录、自测题作答结果计入实验报告。界面如下:

步骤2:铸造模具及浇注系统选择。

目的:掌握金属型铸造模具结构及工作原理。并掌握关键部件的作用及主要工艺参数的作用。

操作与结果:“认知浇注重要性”点击确认,在“选择浇注系统”界面选择实验模具,随后基于模具在“冒口尺寸设计”界面选择冒口尺寸。随后依次点击并拖动7个铸造设备及模具部件放置正确位置。并对关键部件的作用及重要铸造知识进行学习。操作记录和学习过程计入实验报告。详细过程如下:

浇铸系统选择:

铝合金活塞种类繁多,不同类型活塞的铸造对应不同的模具、浇铸系统和浇铸工艺。在给出的浇注系统模具中选择一种铝合金活塞进行浇铸探索。(被选活塞本次浇铸完成后,可以多次重复浇铸研究最优的浇铸工艺,或重新选择新的活塞进行探索)

冒口尺寸设计:

冒口是浇铸过程中补缩的主要方式,其尺寸和形状的设计对铸造无缺陷铸件至关重要。冒口设计合理与否直接影响铸件质量。根据所选活塞尺寸合理选择冒口尺寸,完成本次浇铸实验。

浇铸系统关键部件认知:该课程设置了7个铸造过程中的关键部件供学生认知学习,并通过操作掌握各个部件的位置及其在铸造过程中的作用。

铸型:用于形成铸件外形和内腔的模型。

铸件:用铸造方法获得的具有一定形状、尺寸和性能的金属成型物件。

浇口:金属熔体充填通道。

冒口:对铸件最后凝固部位进行补缩。

冷铁:控制凝固顺序,加强铸件局部冷却。

坩锅:金属熔体容器。

坩锅炉:低熔点合金熔炼设备。

铸造知识的学习:

该部分设置了6个影响铸造产品品质的因素供学生学习,分别如下:

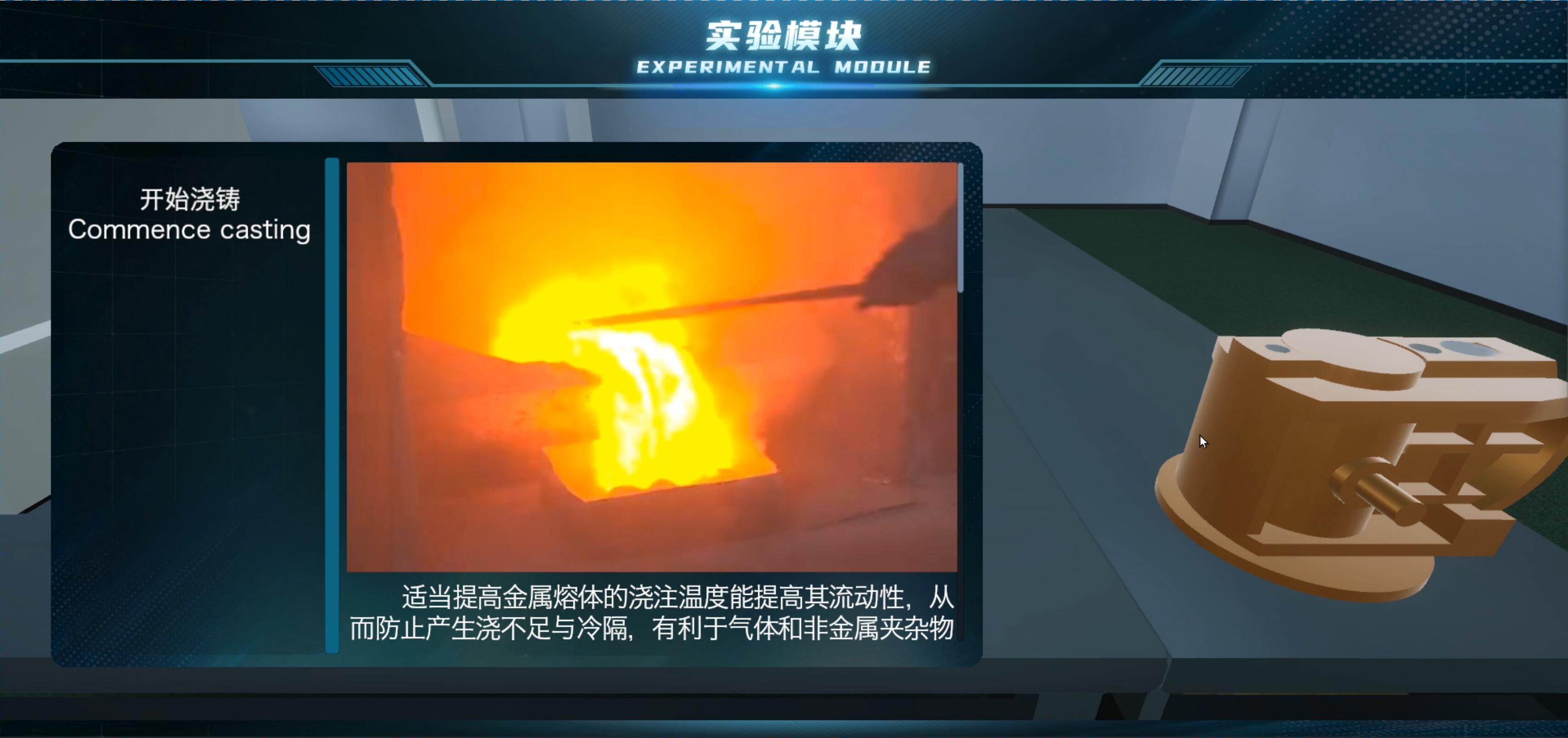

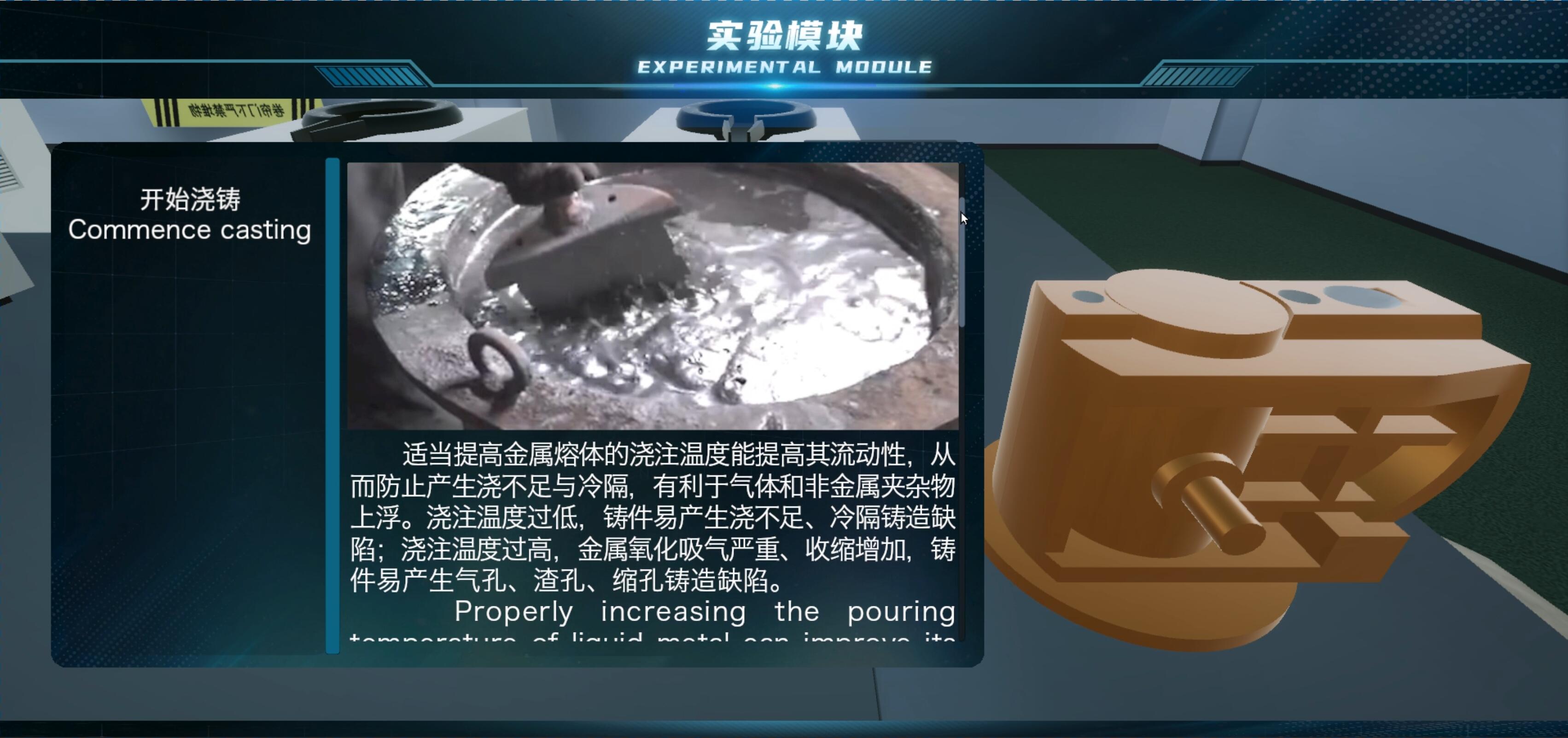

浇注温度:适当提高液态金属的浇注温度能提高其流动性,从而防止产生浇不足与冷隔,有利于气体和非金属夹杂物上浮。浇注温度过低,铸件易产生浇不足、冷隔铸造缺陷;浇注温度过高,金属氧化吸气严重、收缩增加,铸件易产生气孔、渣孔、缩孔等缺陷。

浇注速度:浇注速度过小,液态金属充型能力下降,铸件易产生浇不足、冷隔铸造缺陷;浇注速度过大,金属液体进入型腔时氧化飞溅严重,不利于型腔中气体排出,铸件易产生浇不足、气孔、渣孔等缺陷。

浇口位置:铸件浇注位置选择正确,有利于金属液体充型,有利于控制铸件的凝固顺序。不合适的浇注位置会导致铸件内部产生缩孔与疏松,还会影响铸件内部是否有气孔、砂眼等。选定浇注位置时应以保证铸件质量为主,一般应注意下面的几个原则:应将铸件上质量要求高的表面或主要加工面放在铸型的下面,如果做不到,可将该表面置于铸型的侧面或倾斜放置进行浇注;对于一些需要补缩的铸件,应把截面较厚的部分放在铸型的上部或侧面,这样便于在铸件的厚壁处放置冒口,形成良好的顺序凝固,有利于铸件补缩;对于具有大面积的薄壁部分放在铸型的下部,同时尽量使薄壁立着或倾斜着浇注,这样有利于金属的充填,防止浇不足,应使铸件总的生产工时和材料消耗最少。

冒口位置:冒口应设置在铸件的最后凝固部位,且冒口大小应合适。冒口设计对铸件的内在质量起着非常重要的作用,在金属液凝固的过程中,体积会有显著的缩小,体积收缩时所需金属液要从冒口中获得,因此冒口设计时必须充分考虑冒口比铸件凝固晚,冒口内要有充足的金属液补充铸件,铸件与冒口之间要有补缩通道。

冷铁:冷铁用于加快铸件局部位置的冷却速度,冷却效果由其蓄热能力和导热性能决定。冷铁的蓄热能力和导热性能都要高于造型材料。根据冷铁的位置分为外冷铁和内冷铁。冷铁的作用如下:在冒口难于补缩的部位防止缩孔、缩松;防止壁厚交叉部位及急剧变化部位产生裂纹;与冒口配合使用,能加强铸件的顺序凝固条件,扩大冒口补缩范围,减少冒口数目或体积;用冷铁加速个别热节的冷却,使整个铸件接近于同时凝固,既可防止或减轻铸件变形,又可提高工艺出品率;改善铸件局部的金相组织和力学性能,如细化基体组织,提高铸件表面硬度和耐磨性;减轻和防止厚壁铸件中的偏析等。

铸型种类:

普通砂型铸造:利用砂作为铸模材料,又称砂铸、翻砂,包括湿砂型、干砂型和化学硬化砂型3类。

特种铸造:按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、壳型铸造、负压铸造、实型铸造、陶瓷型铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。铝合金由于热扩散系数大,若采用砂型铸造,铸件温度场平坦,铸件倾向于糊状凝固,铸件易产生缩松铸造缺陷。而采用金属型铸造,可提高铸件的温度梯度,使铸件倾向于逐层凝固,铸件缺陷由缩松转化为缩孔,而缩孔可通过设置合理的冒口来消除。

浇铸过程中安全注意事项:

1)浇注时要穿好防护鞋,戴好防护镜。

2)浇注通道应畅通、无坑凹不平、无障碍物、以防绊倒。抬包架大小要合适, 使浇包装满铝液后重心在套环下部,以防浇包倾覆出抬包架。

3)浇包盛铝液不得太满,不得超过容积的80%,以防洒出伤人。

4)准备好盛有铝水浇包的场地和剩余铝水的砂坑。

5)浇注时若发生严重“炝火”,应立即停浇,以免铝水溅出引起人员烫伤。

6)浇注时产生的有害气体,应注意通风,防止中毒。

步骤3: 学习设备功能

目的:了解铸造车间的布局、结构,掌握各个铸造设备(仪器)的外观。

操作与结果:通过点击位置控制虚拟人物在铸造车间安全区域内漫游,通过漫游熟悉铸造车间布局以及常用铸造设备(仪器)的外观,操作过程计入实验报告。

步骤4:材料选择。

目的:掌握不同材料的性能特点并能根据铸件要求选择材料。

操作与结果:点击“实验模块”按钮,进入实验场景,控制人物移动到材料架旁,点击开始选择铸造材料,点击选择合理的材料种类和型号,并对每种合金的特点进行学习。铸造材料选择结果和合金特点学习记录计入实验报告。

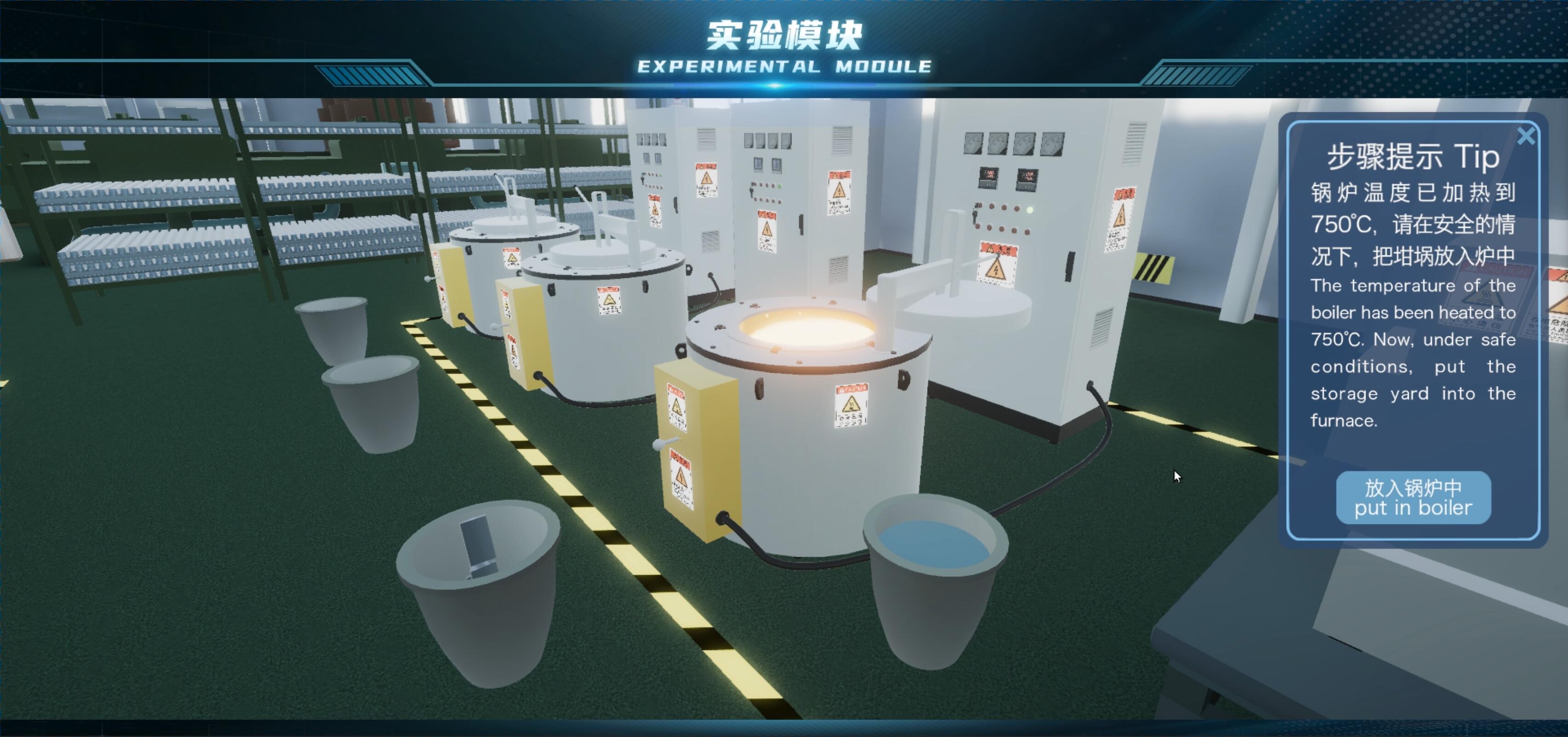

步骤5:熔炼材料准备。

目的:根据铸造要求,掌握熔炼材料准备等过程。

操作与结果:将选择好的材料进行切割,学生进行选择合适的切割长度,随后将切好的铝锭小块放入熔化炉。材料切割操作过程计入实验报告。

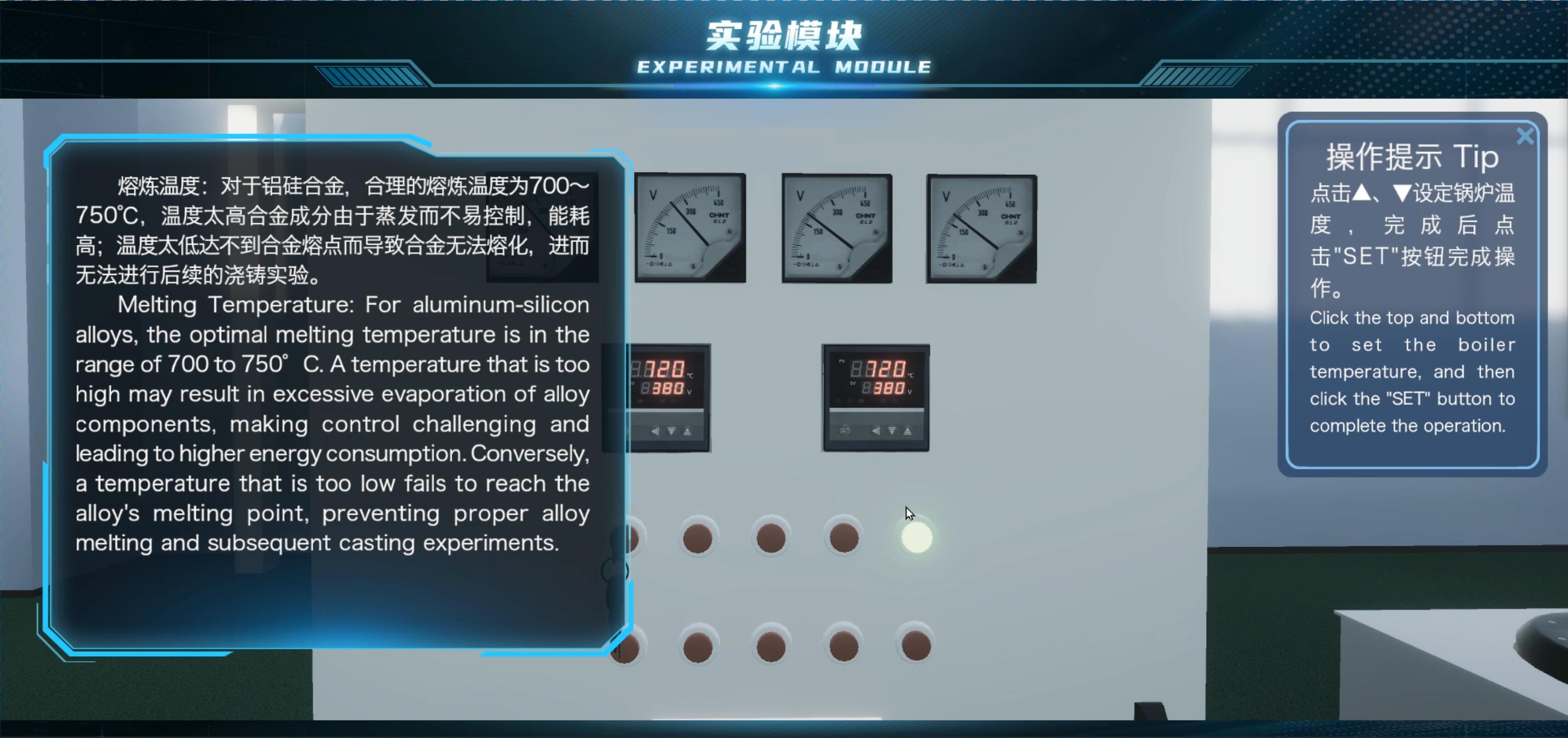

步骤6: 操作熔化炉。

目的:熟悉熔炼设备操作,并能根据材料设定合理的熔炼温度。

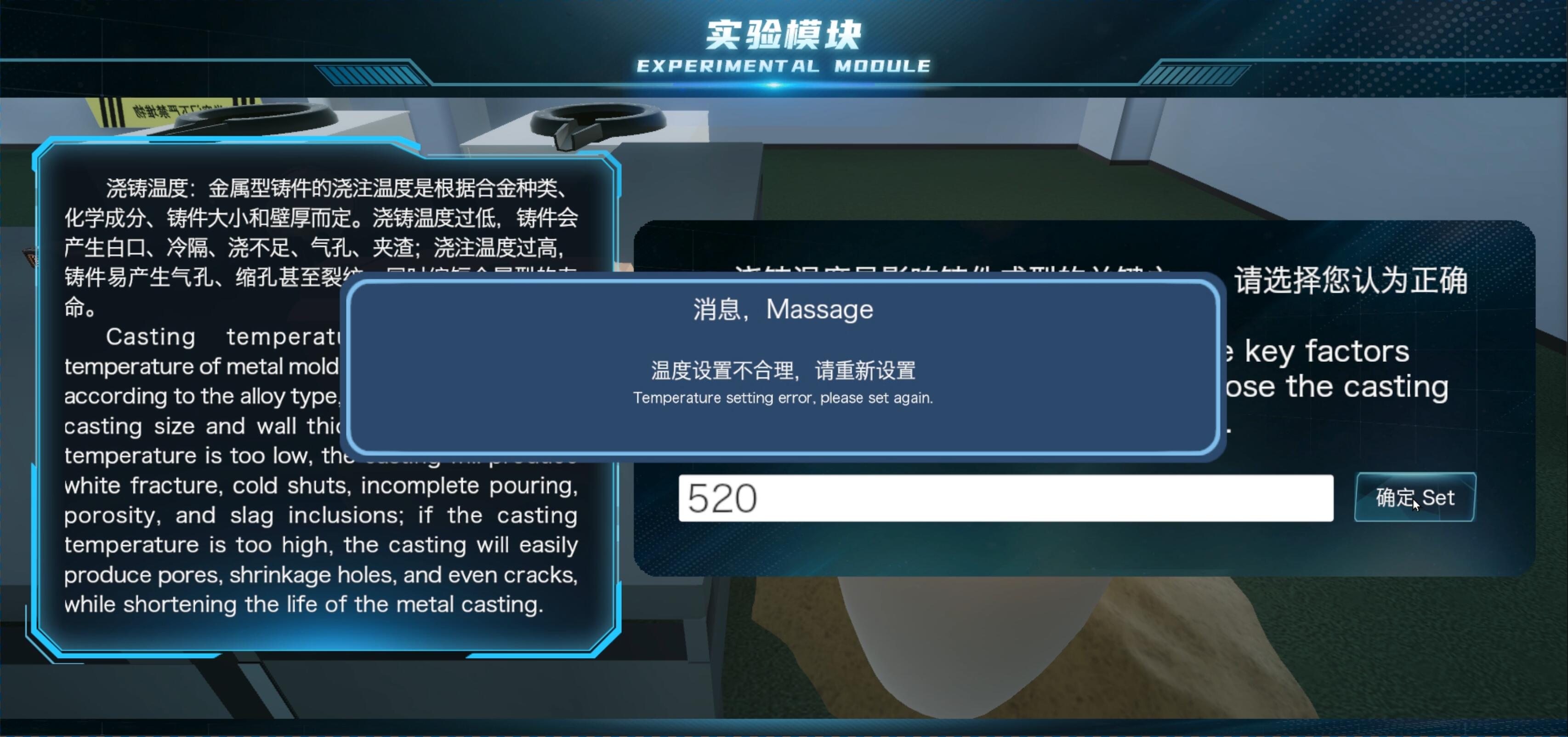

操作与结果:学生在操作台上点击打开电源,检查电源电压是否正常。随后,点击熔炼设备控电柜上的温度设置按钮,进行熔炼温度调节,若熔炼温度设置低于材料熔点则报错;如果熔炼温度设置过高亦报错,操作记录计入实验报告。

正确使用熔炼设备,步骤如下:开机,检查电源电压是否正常;开启水泵检查冷却水路是否畅通无阻,有无漏水现象;先将功率调节电位器旋转,推上“控制回路”开关,按闭合主电路开关,启动停机开关打到开机位置,调节功率电位器到所需范围;停机时,启动停机开关打到停机位置,再按主电路分开关;做好各仪器的记录,发现异常应立即停机,检查后方可重新开机。

步骤7:熔炼炉前处理。

目的:掌握炉前处理的步骤及操作,掌握常用精炼剂的选择、变质剂及添加量的选择。

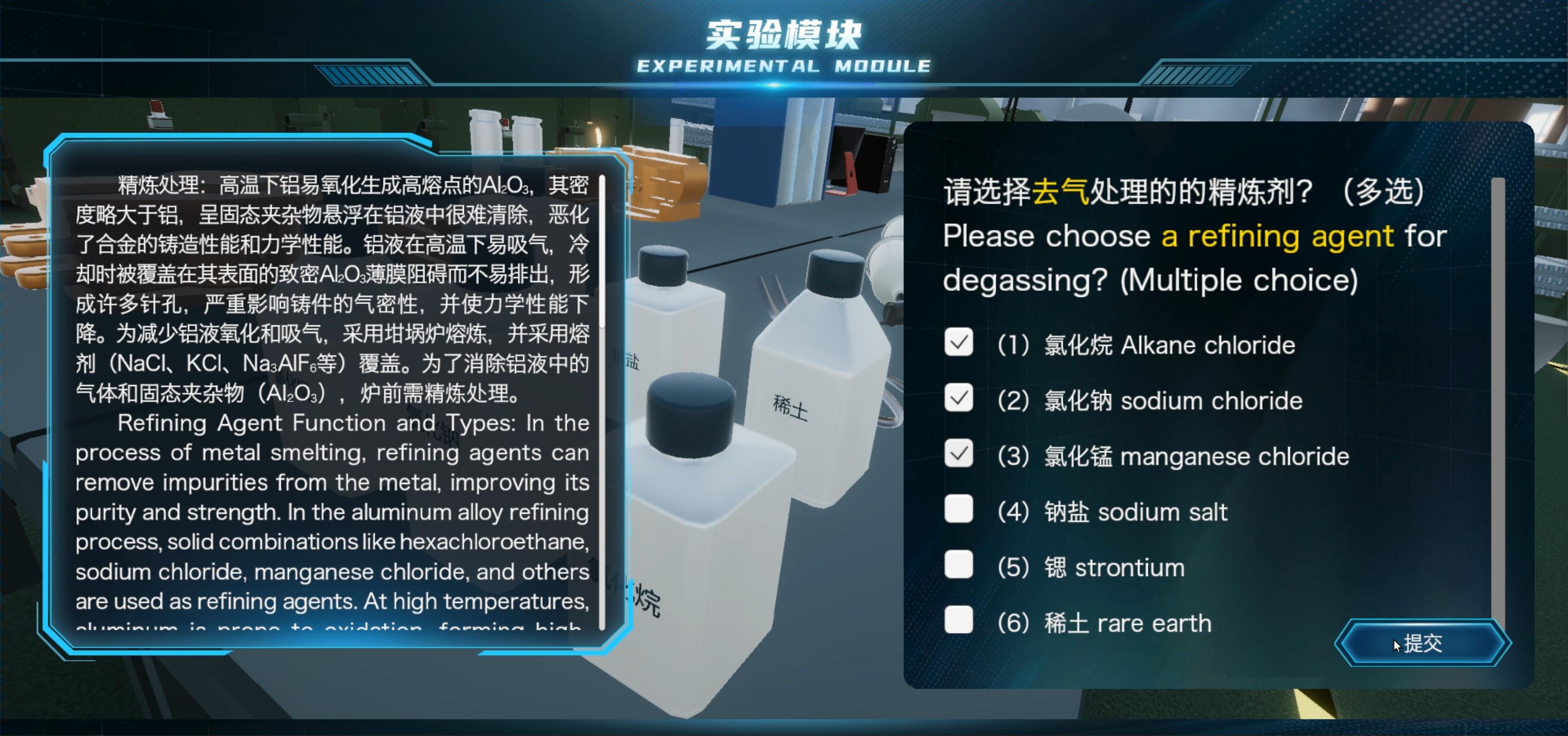

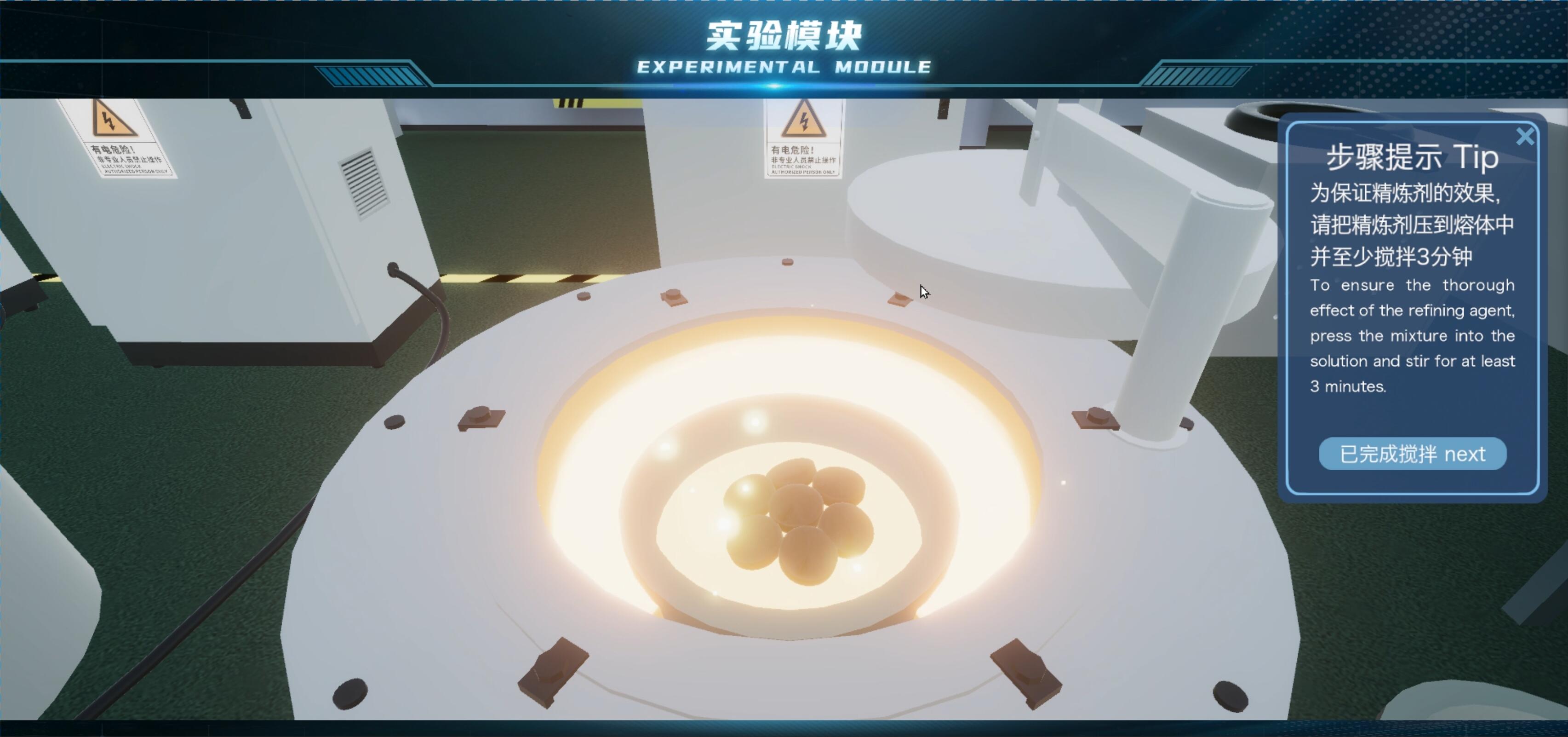

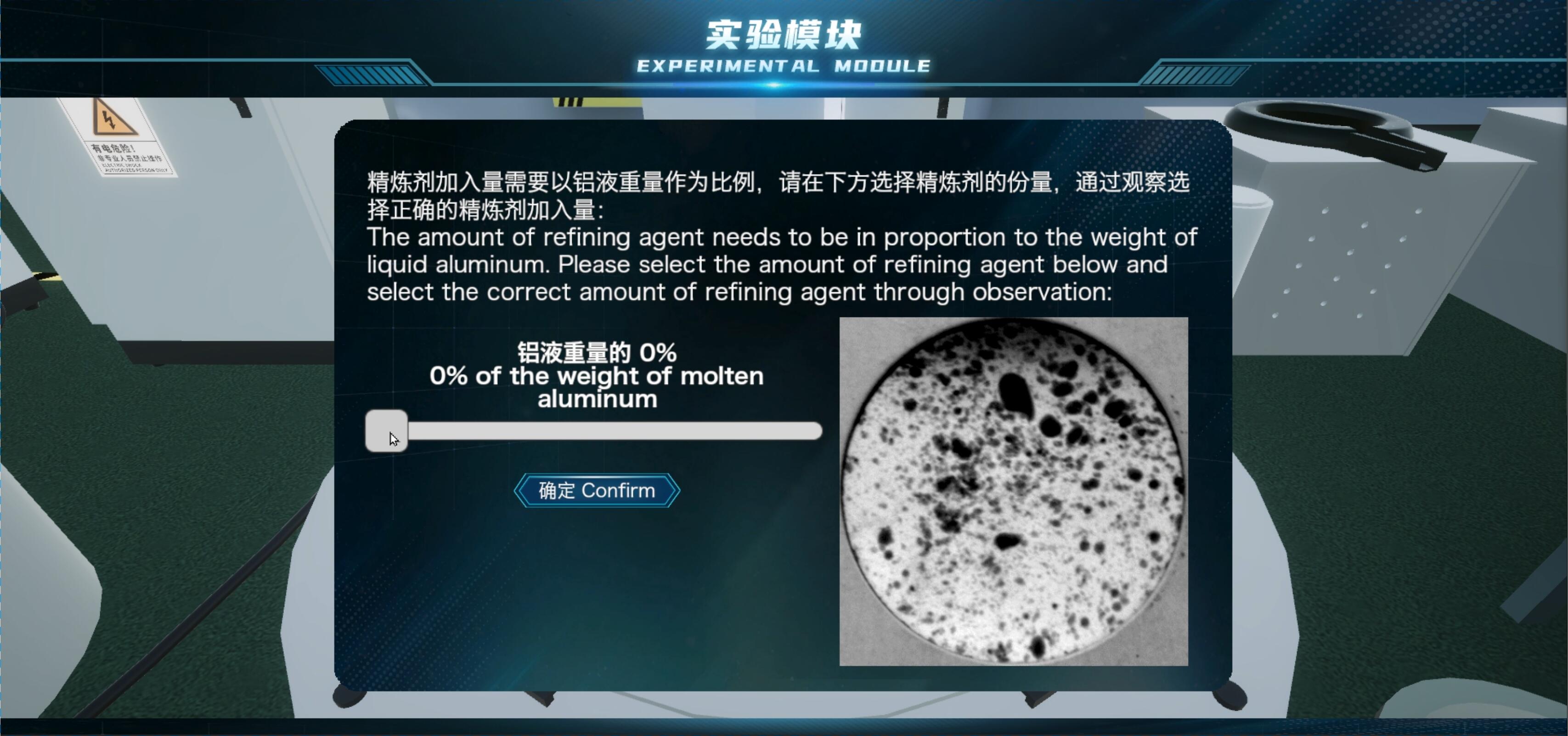

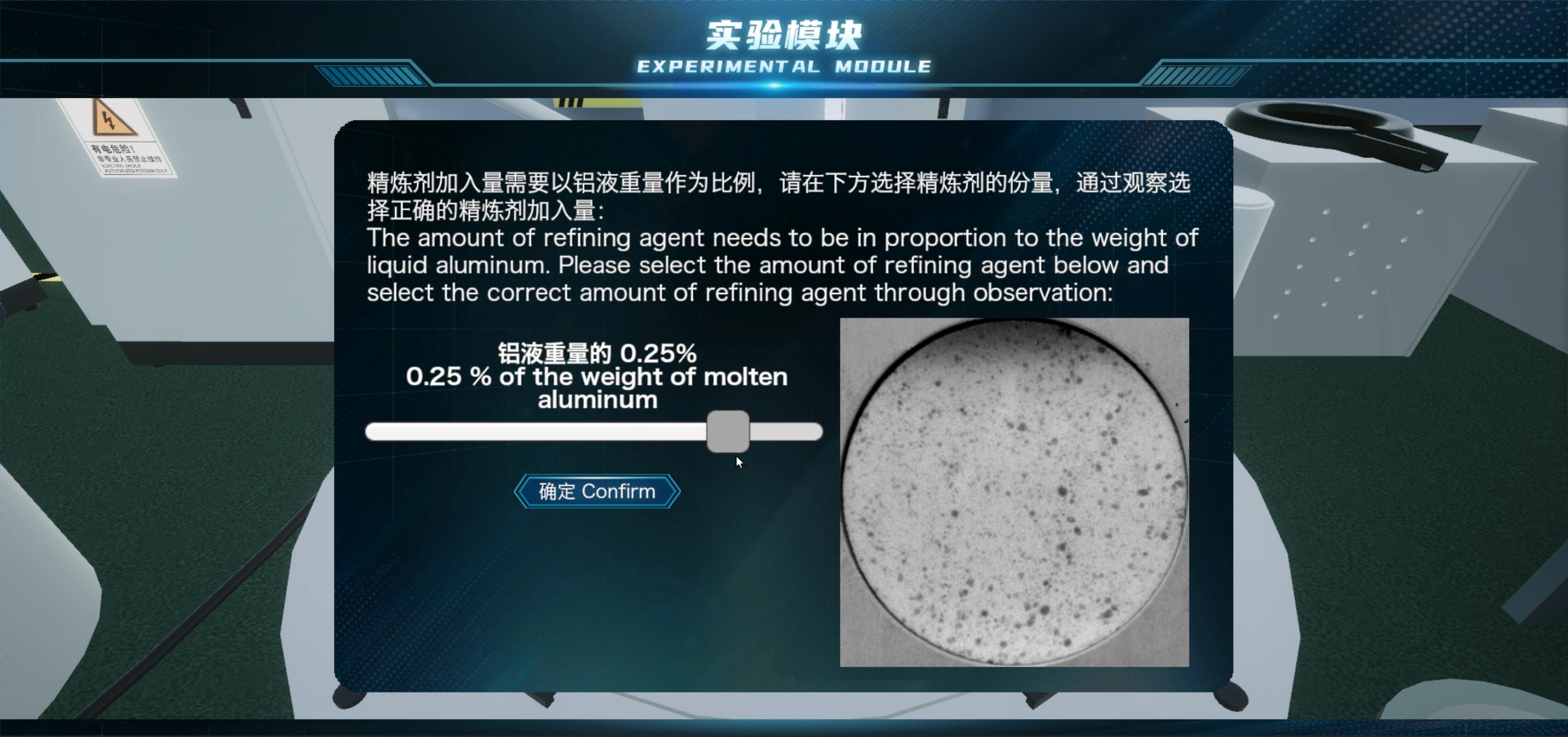

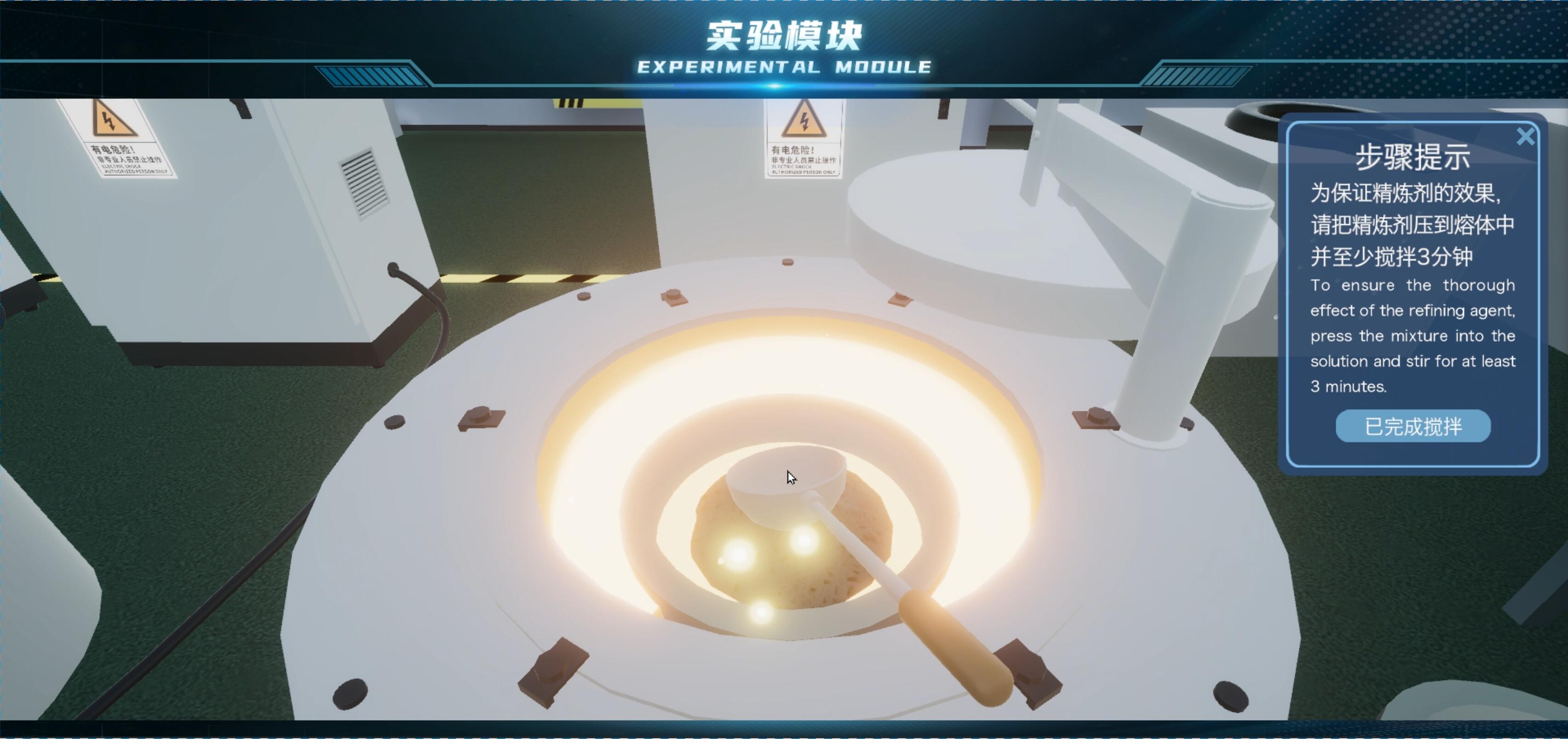

操作与结果:通过点击调节好温度后,熔炉里的材料融化成液体。随后需要进行“炉前处理”,首先,学习精炼剂的作用和种类,随后选择“去气处理”时所用到的精炼剂,并将其添加至金属熔体中,进行搅拌使其发生化学反应,点击“已完成搅拌”,进行下一步,根据图示选择精炼剂的加入量,并点击“确定”;

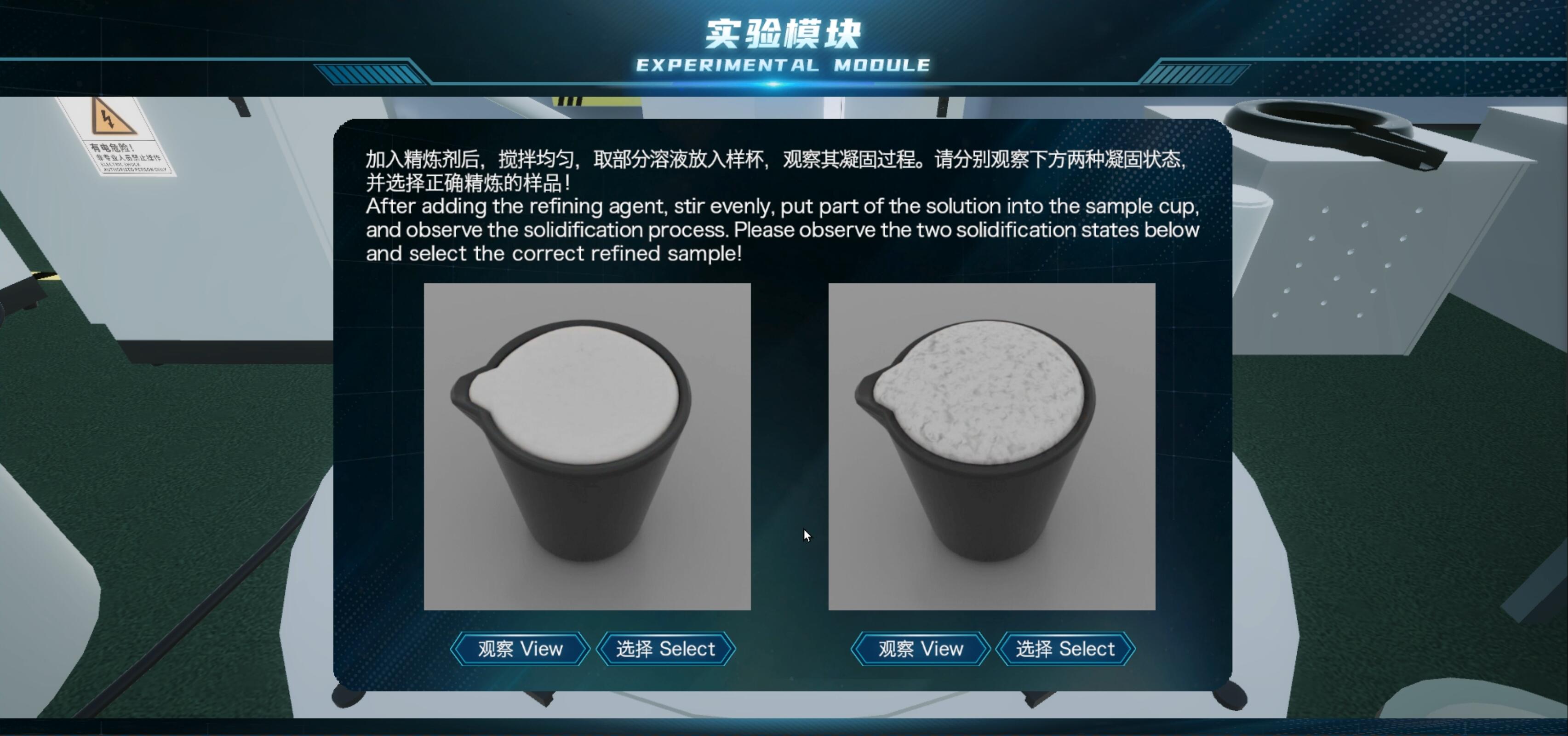

取部分熔体放入样杯,观察其凝固过程,通过对比观察凝固状态选择合适的精炼样品。

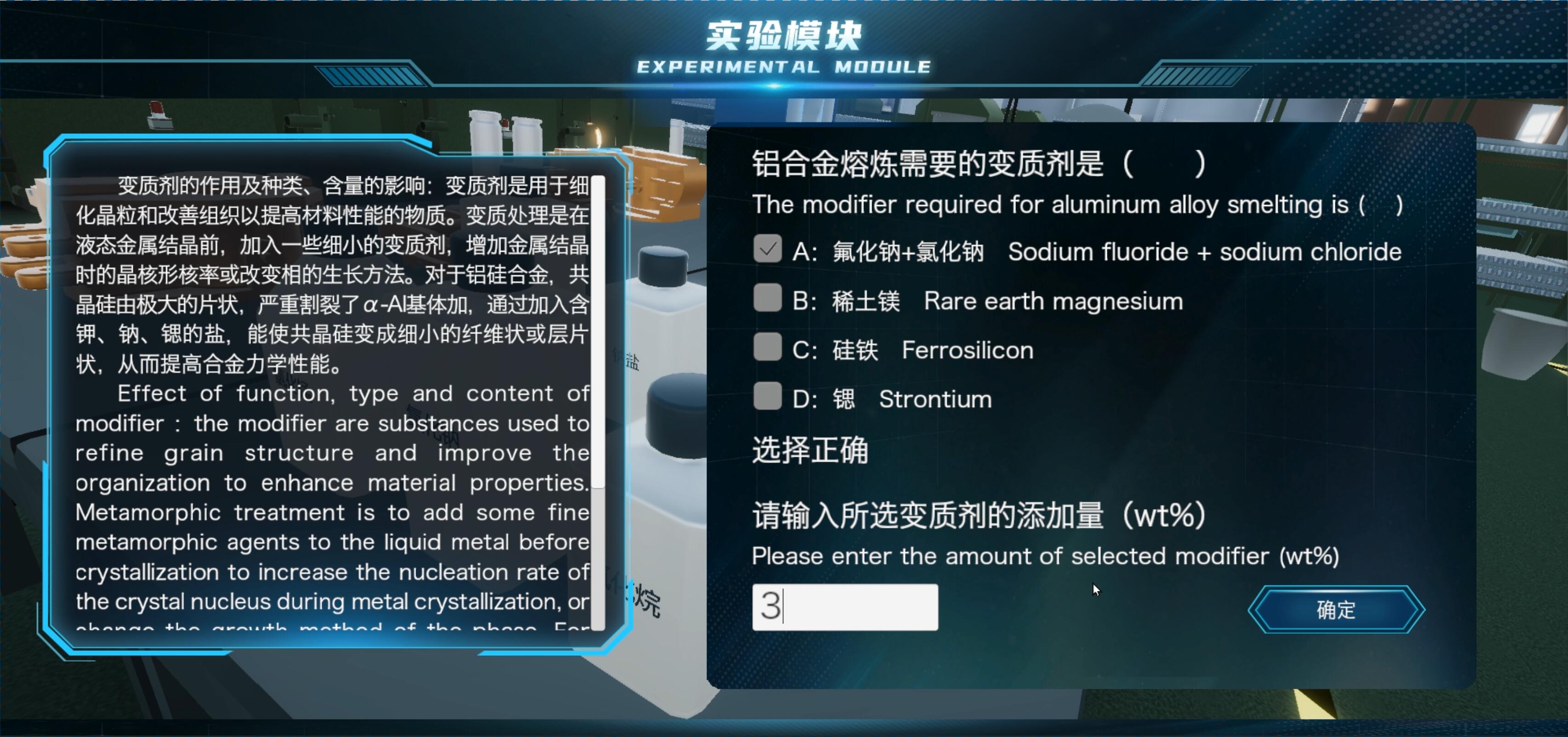

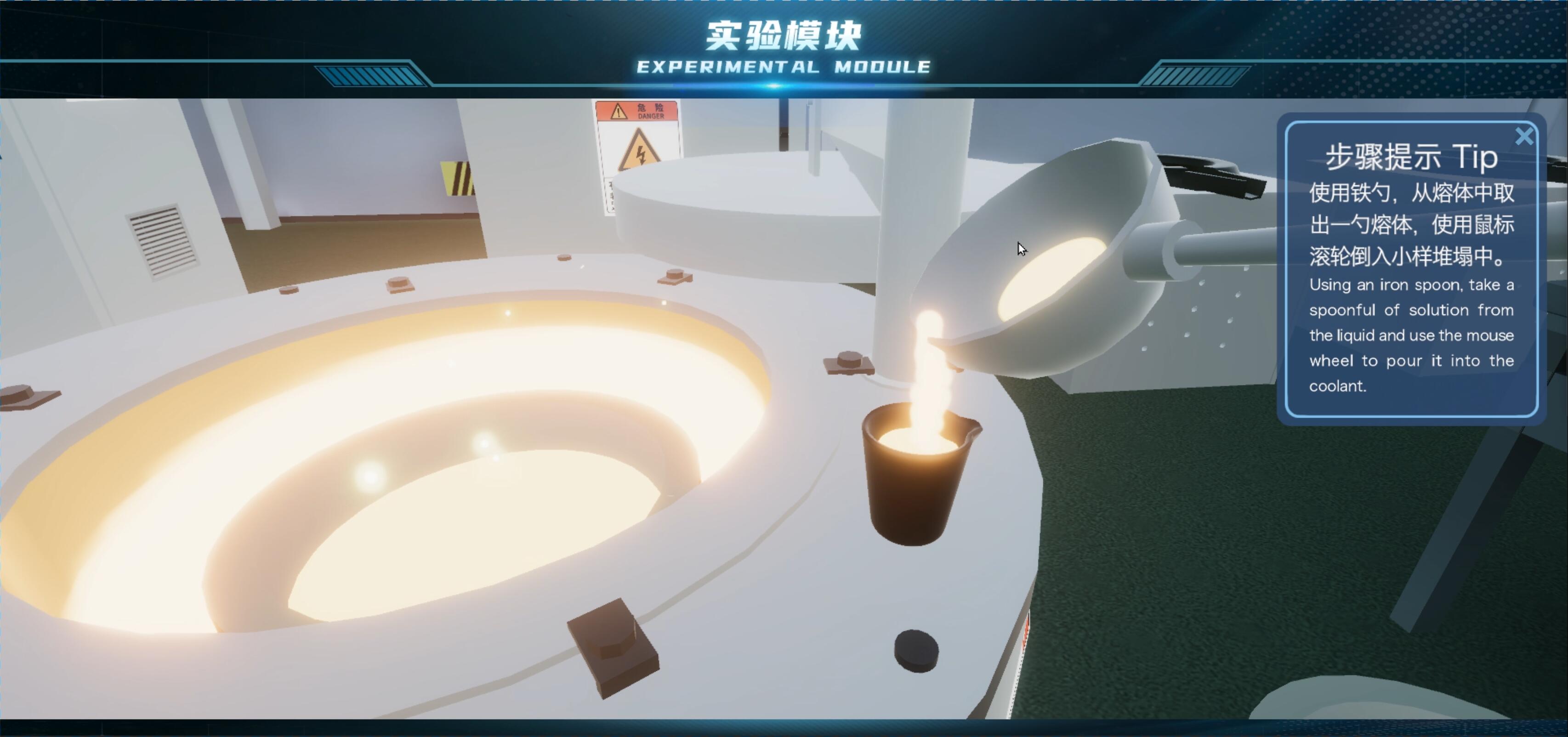

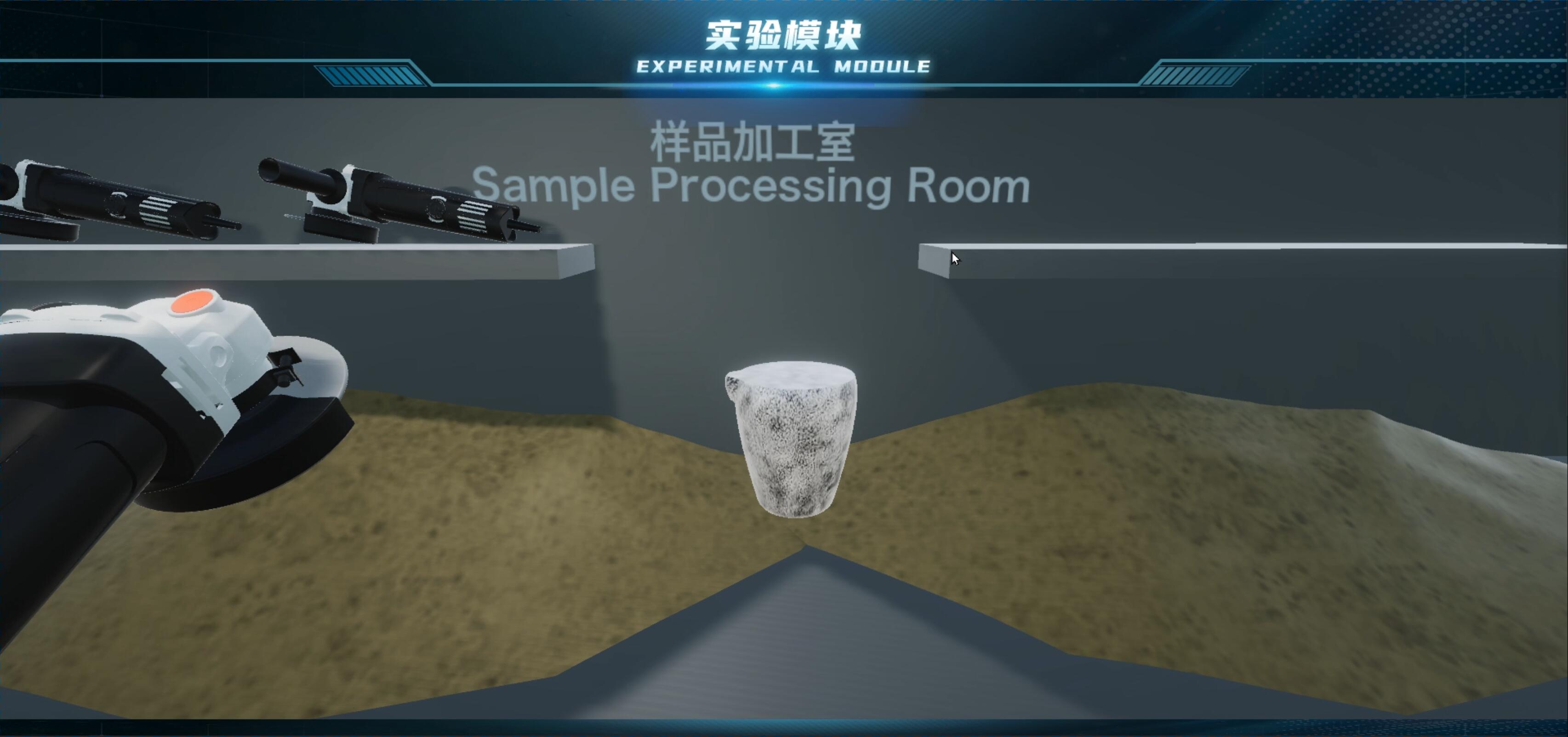

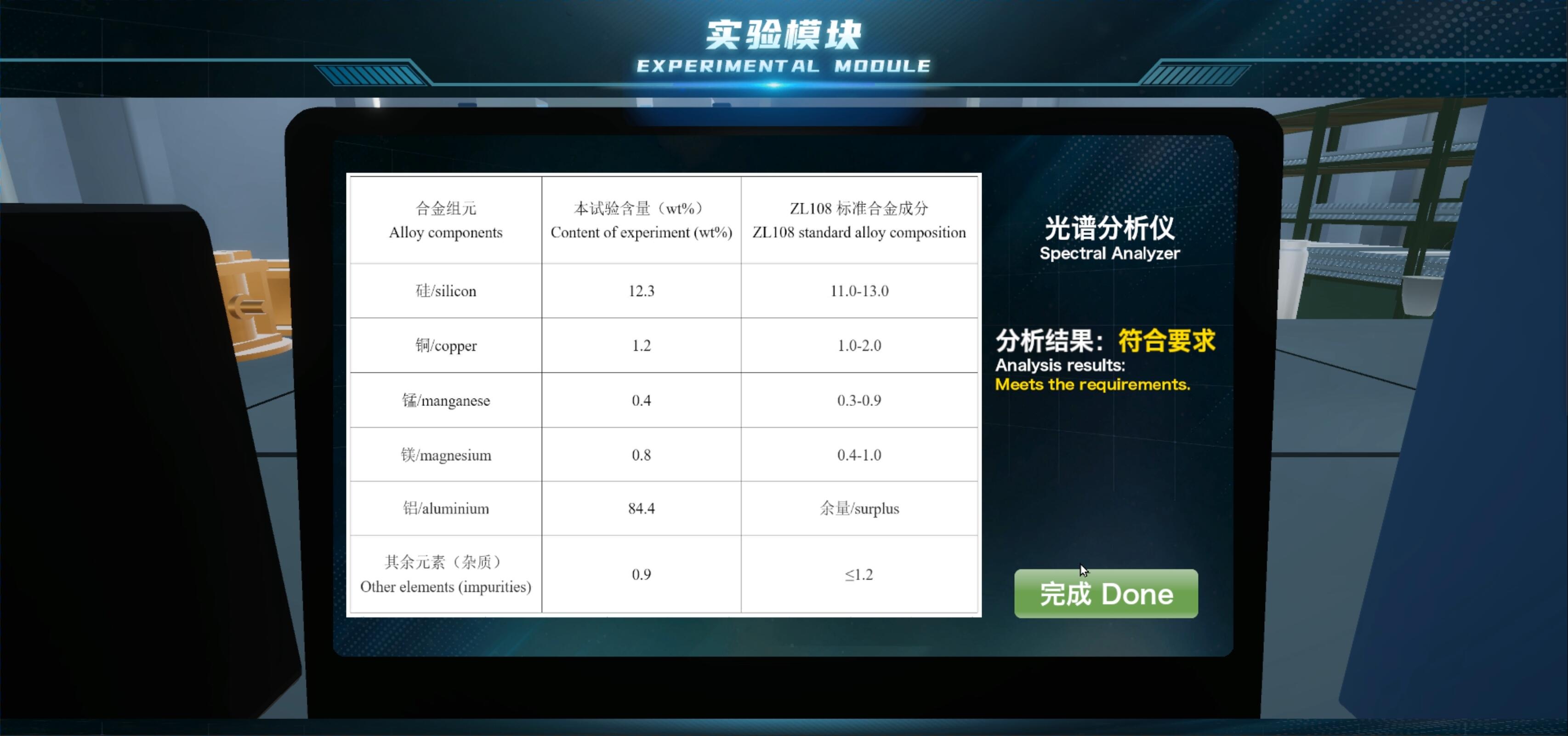

学习变质剂的作用和种类,随后选择“变质处理”时所用到的精炼剂,并填入所选变质剂的加入量。将所选变质剂添加至金属熔体中,并进行搅拌使其发生化学反应,点击“已完成搅拌”,进行下一步;随后通过点击旁边的铁勺,取出一小勺溶液,待冷却后,放入光谱分析仪进行分析。如果分析结果与ZL108成分有差别,需要学生继续添加合金元素,直到在一定的范围内。操作记录和选择结果计入实验报告。详细过程如下:

1)去气处理:加入精炼剂(六氯乙烷、氯化钠、氯化锰等组合的固体)。

2)变质处理—可加入钠盐、锶等让熔体进行变质反应。

使用铁勺取一小勺熔体放入试样模具中,待冷却后取出试样放入光谱分析仪进行分析,得到成分分析结果。和所要求的化学成分进行对比,是否符合工件要求范围,如果不在范围内,则需要补加合金元素。

步骤8:浇注模具喷涂。

目的:掌握浇注前模具喷涂和模具喷涂前预热的操作,以及模具喷涂在铸造过程中的作用。

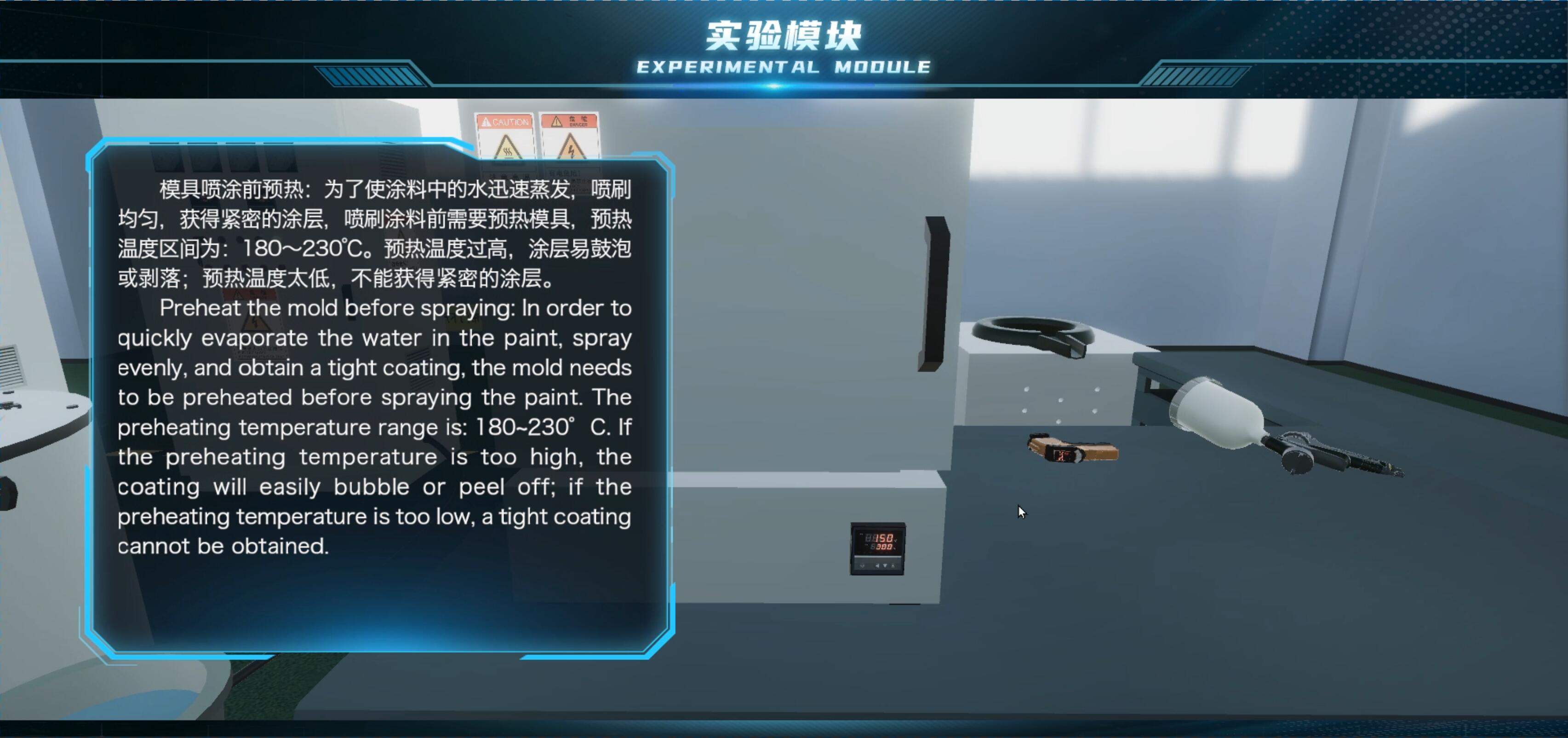

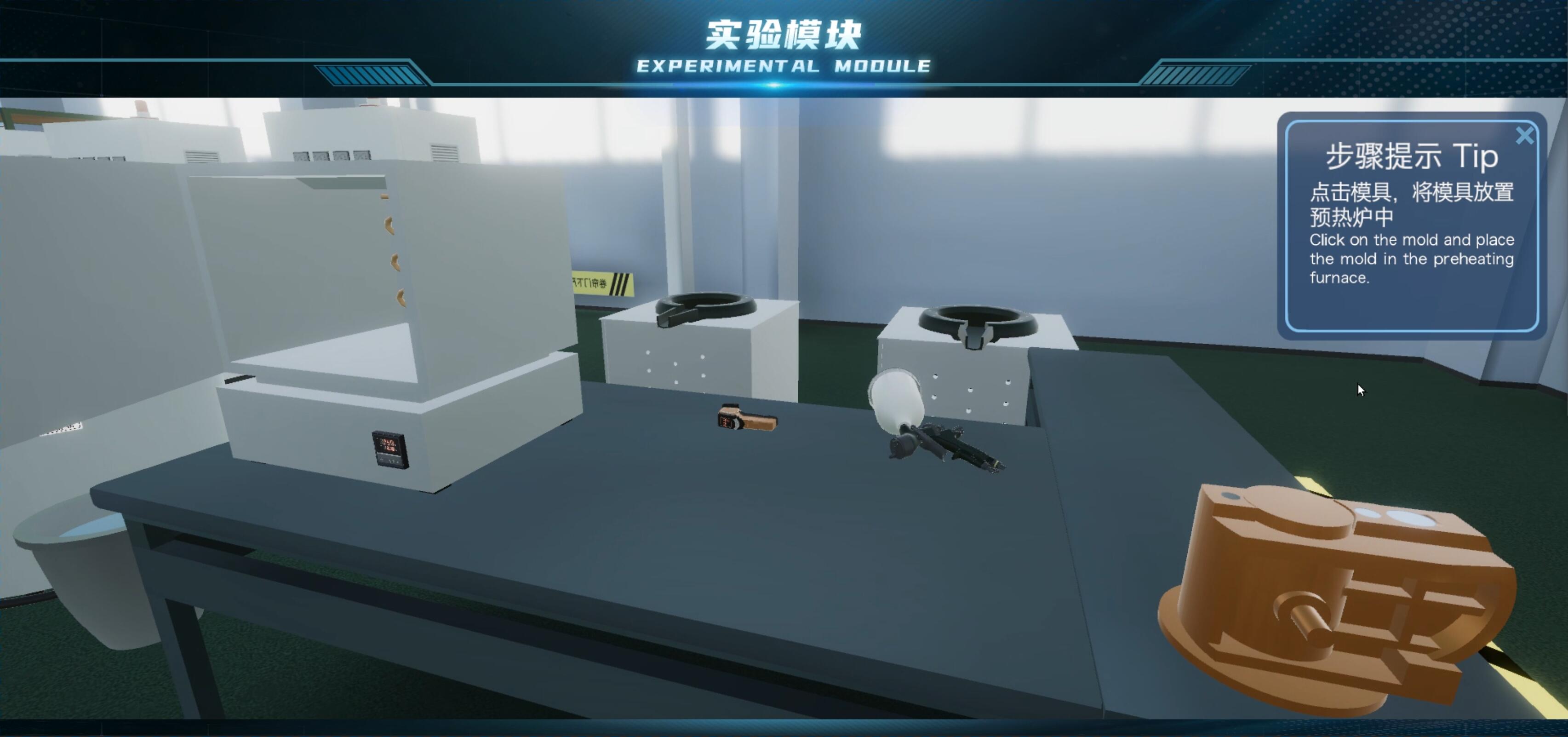

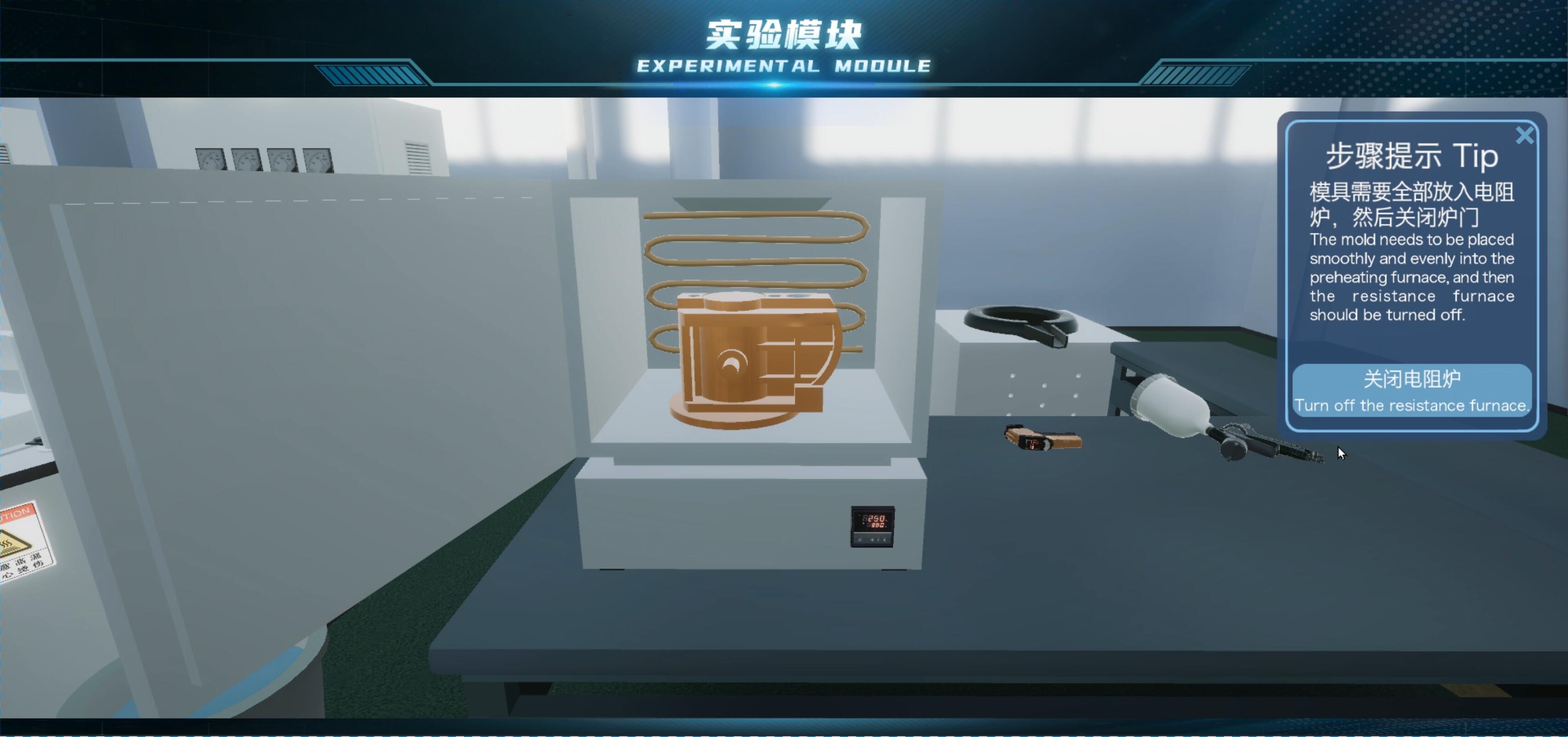

操作与结果:点击场景步骤提示“打开电阻炉”将模具的各个部分放入恒温箱,随后依次点击“放置完毕”、“关闭电阻炉”,并设置模具预热温度,为模具喷涂做准备。随后点击“打开电阻炉”将模具各个部分取出。接下来对模具进行喷涂,需要选择喷涂的部位并进行喷涂处理。对模具按照顺序进行组装。操作记录和选择结果计入实验报告。详细过程如下:

模具喷涂:给模具腔体喷涂料,只需要喷模具内腔体,并且模具喷涂前需要给模具预热。模具喷涂前预热需要将每个模具部件放置电阻炉中预热,然后再逐一取出,不要求取放顺序。

步骤9:模具预热。

目的:掌握浇注前模具预热、模具组装等步骤。

操作与结果:选择模具浇注前是否预热,如选择预热,则:

a)“打开电阻炉”按钮,点击组装好的整个模具将其全部放入恒温箱;

b). 进入模具准备界面,设定预热温度并点击“预热模具”按钮,对模具进行预热处理。

操作记录和选择结果计入实验报告。详细过程如下:

模具预热:预热模具温度为250℃。如果温度太高,铸型容易变形、铸件冷却速度减慢;温度太低,铸型容易开裂、充型不足。区别于模具喷涂预热,浇注前模具需要整体预热,因此需要先安装正确的顺序将模具各个部件进行合型(即:安装模具,本模具为综合分型,模具共八块,左半型、右半型、五个型芯和底座,按照先中间后两边的顺序点击中间三个芯。

步骤10:熔体浇注。

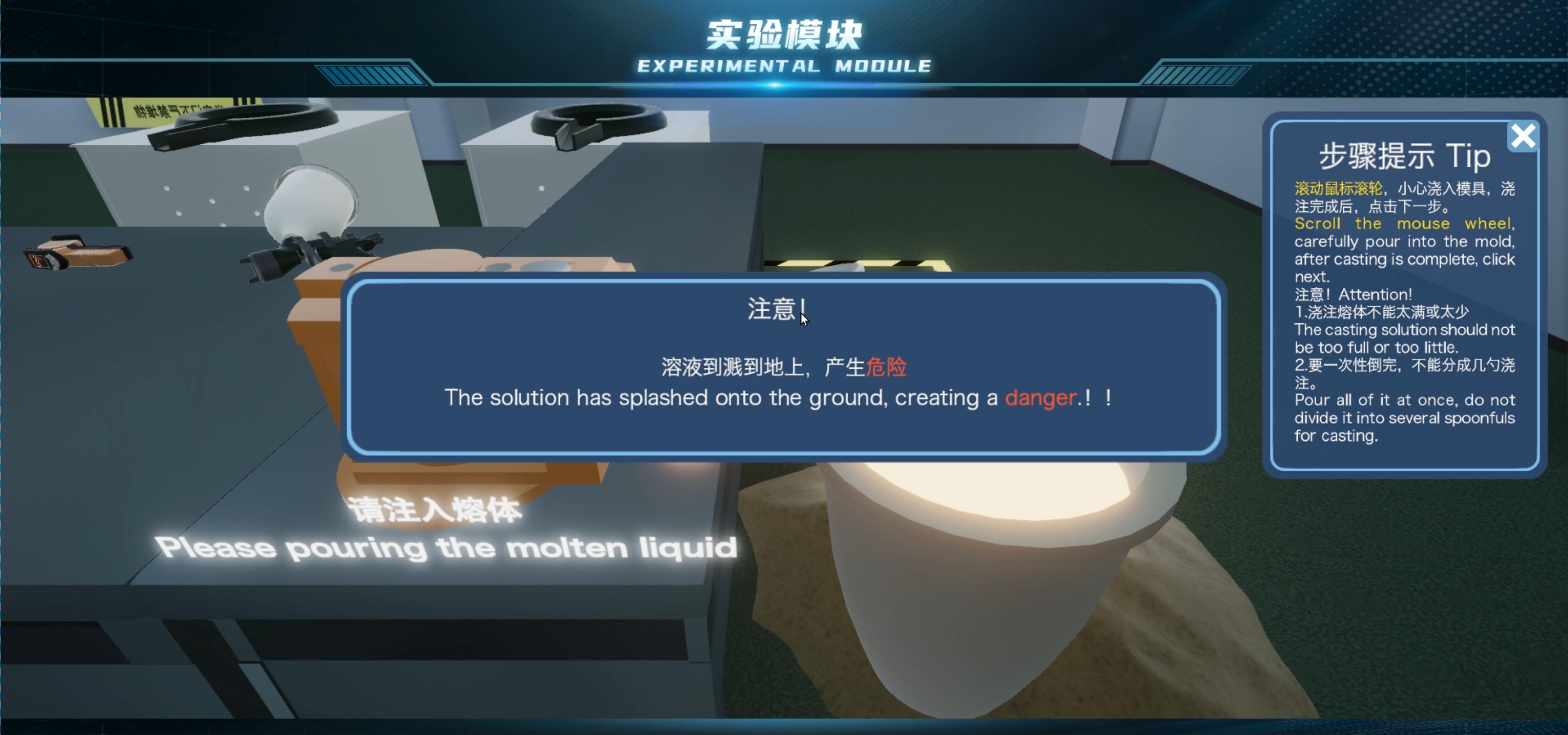

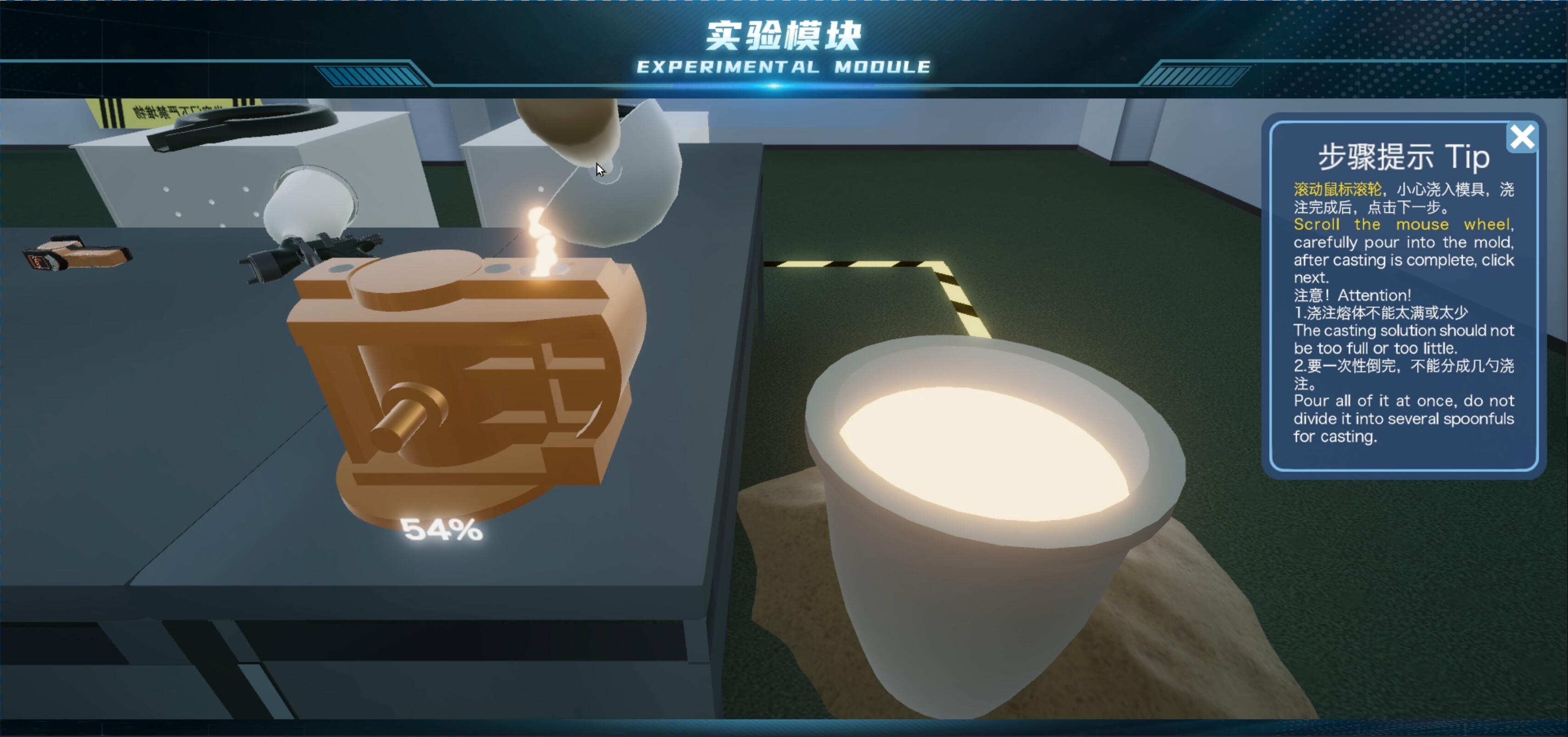

目的:掌握浇注操作过程(浇注过程有实际浇注过程视频供学习观看,并伴有注意事项说明供学生学习)、浇注温度在铸造中的作用。并直观感受要采用适宜的浇注速度:浇注速度快,则模具会表现出溶液喷射出来,并提示速度过快,危险。如果浇注速度过慢,则会影响铸件质量。

操作与结果:移至浇注界面,设置浇铸温度;通过鼠标控制浇铸速度和角度,浇注速度要适宜,浇注速度快,则模具会表现出溶液喷射出来,并提示速度过快,危险。如果浇注速度过慢,则会影响铸件质量。操作记录和温度设置结果计入实验报告。详细过程如下:

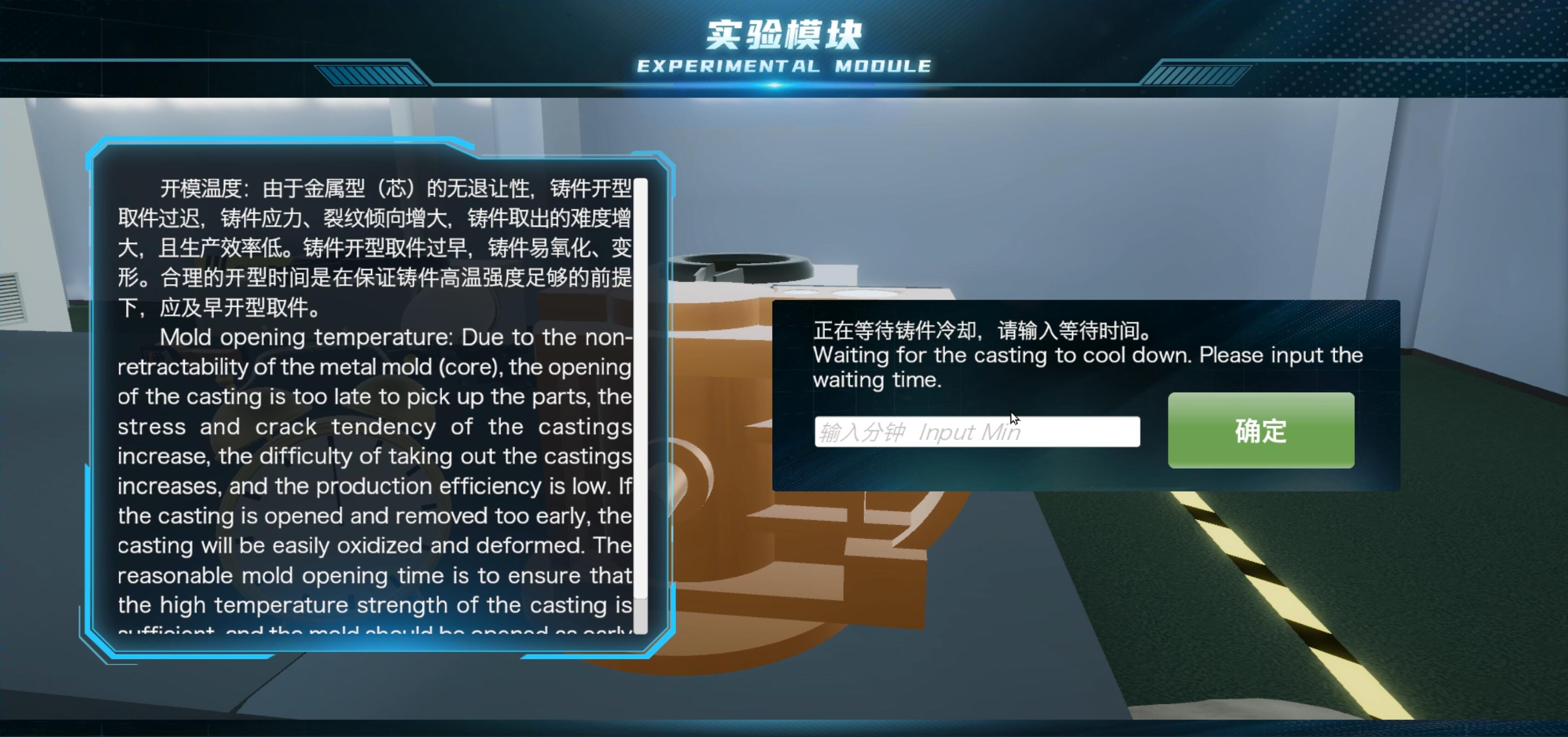

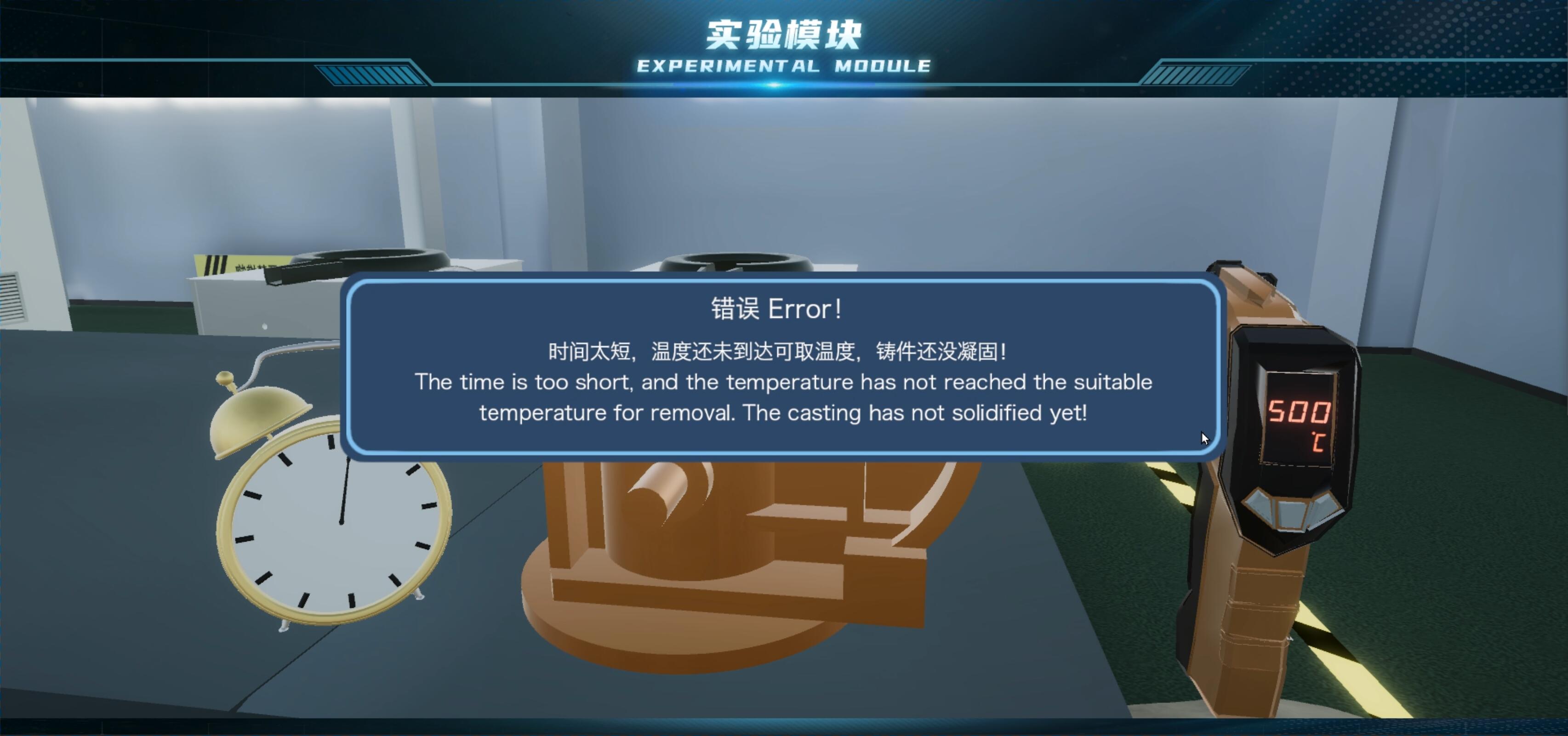

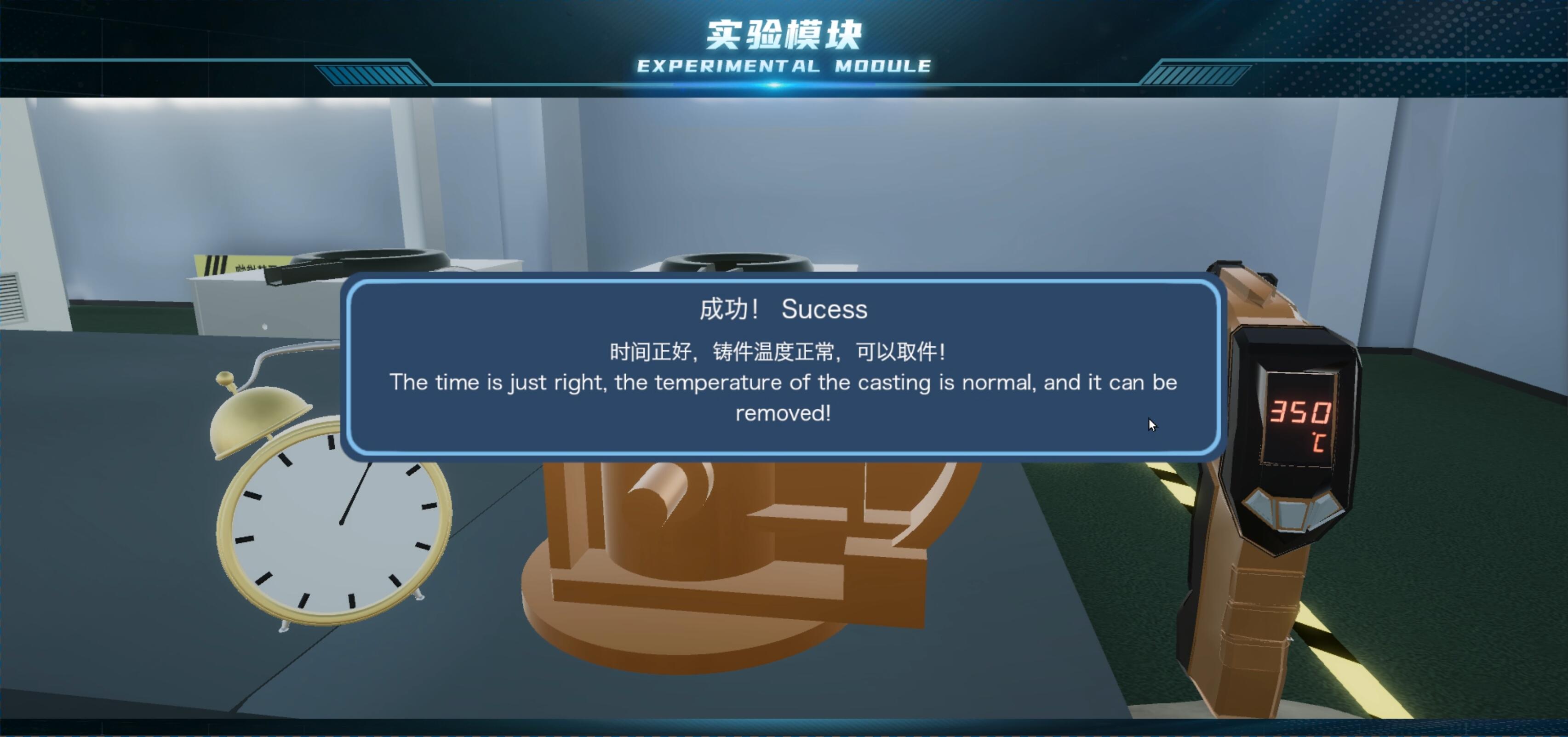

步骤11:开模取件。

目的:掌握浇注操作后开模取出铸件的温度高低对铸件质量的影响规律。

操作与结果:浇注结束后,通过设置凝固冷却时间,并通过测温装置测定温度判定是否开模,若选择不合理会有相关提示;选择合理的冷却时间和开模温度后,根据系统提示,按顺序点击模具左右两侧的芯,然后按照先中间后两边的顺序点击中间三个芯。操作记录和温度设置结果计入实验报告。详细过程如下:

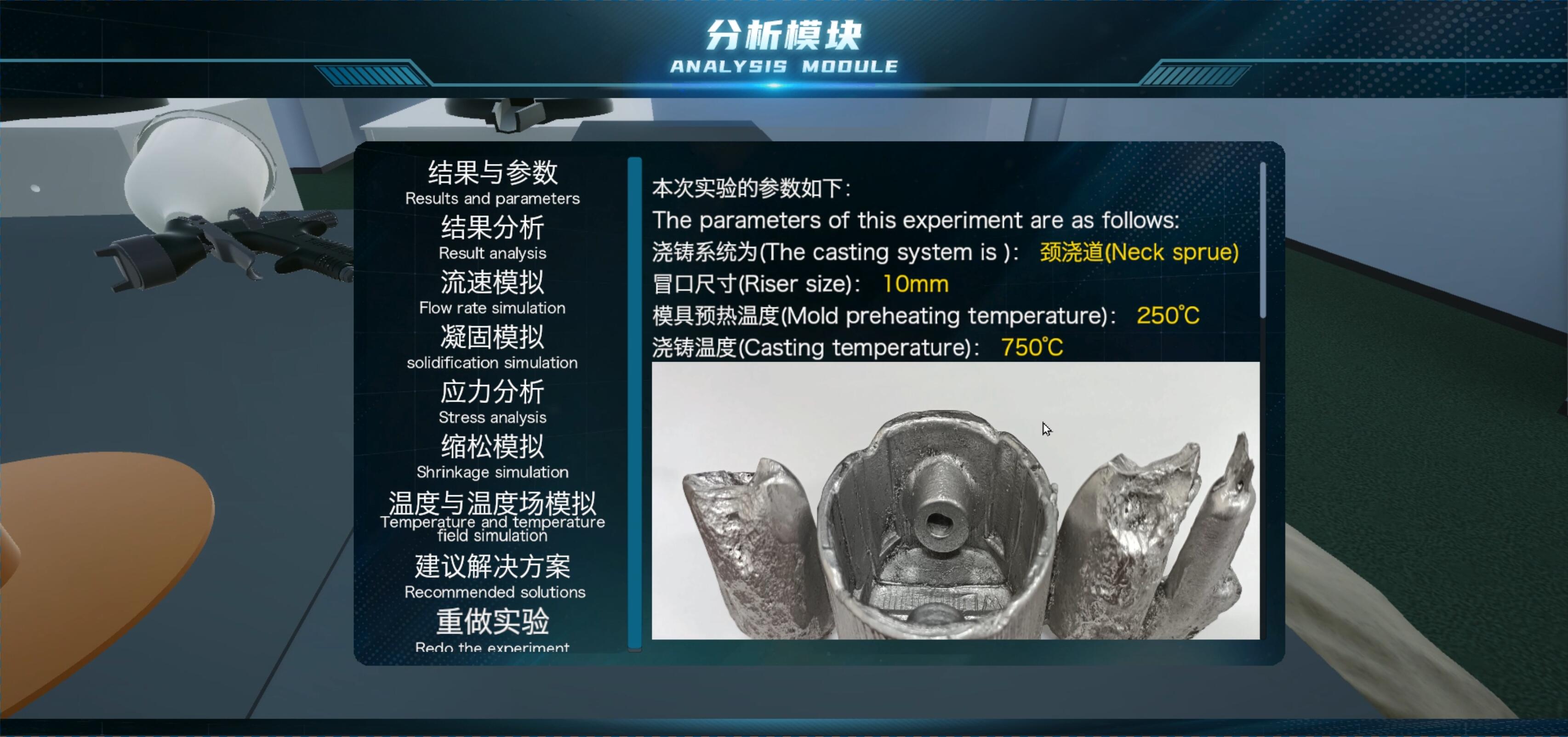

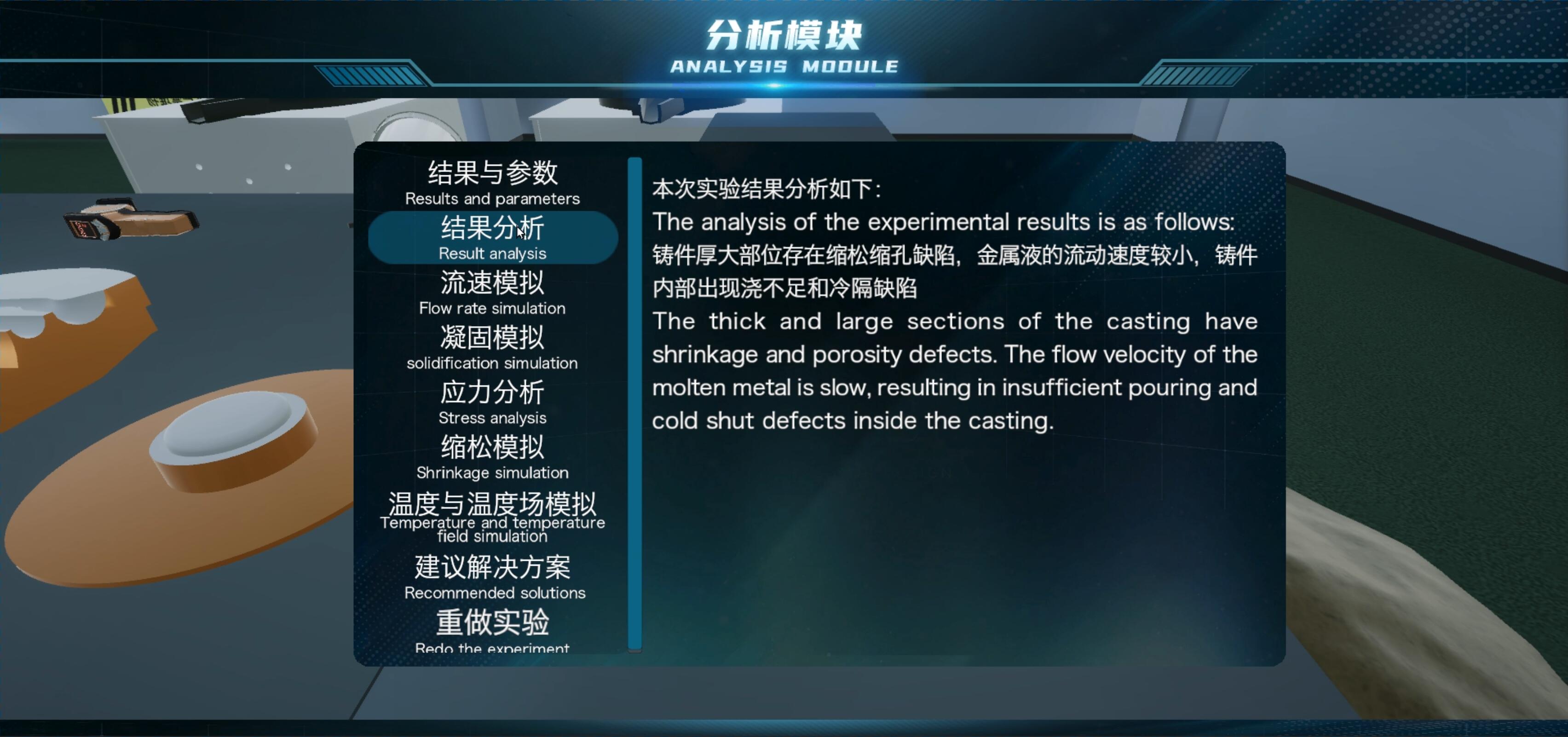

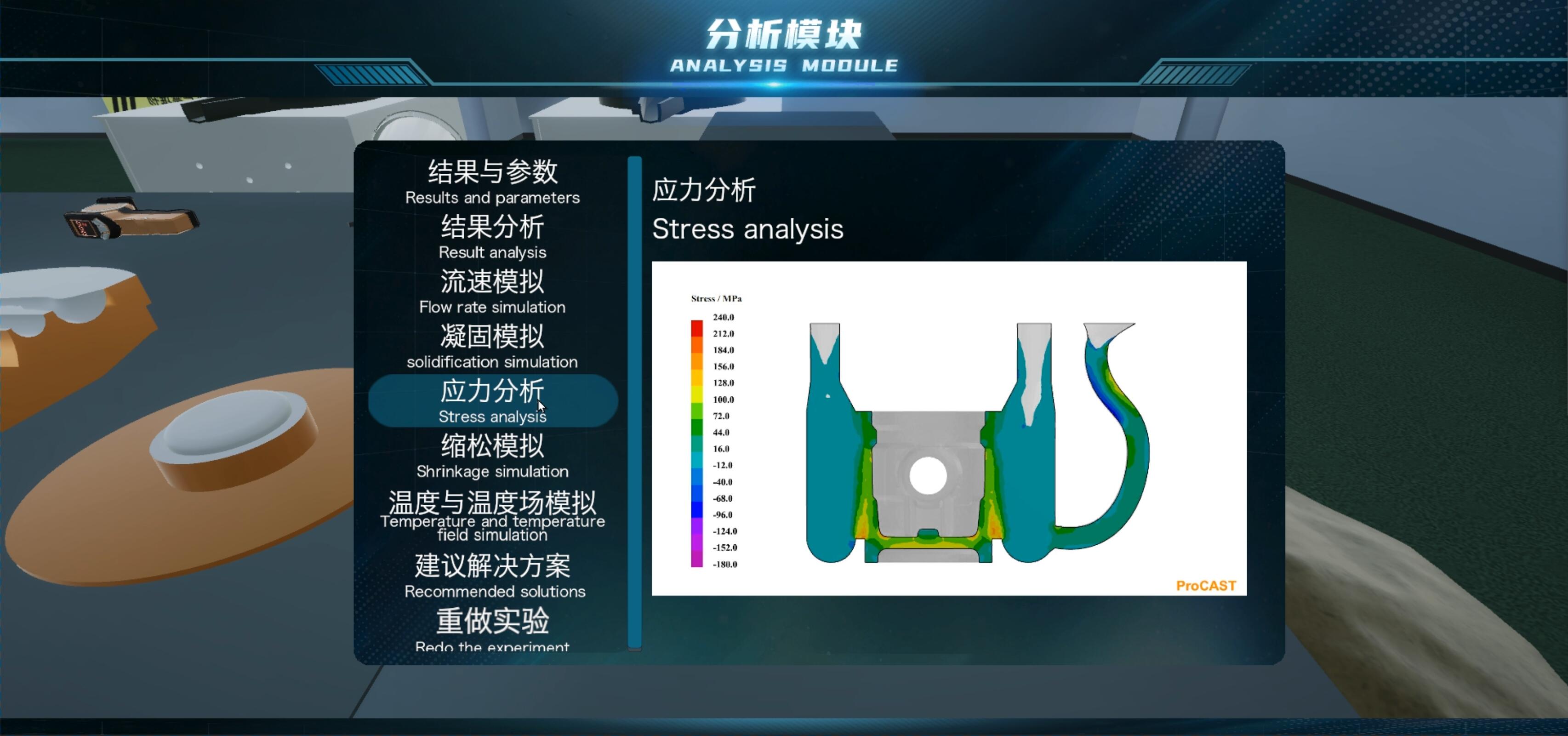

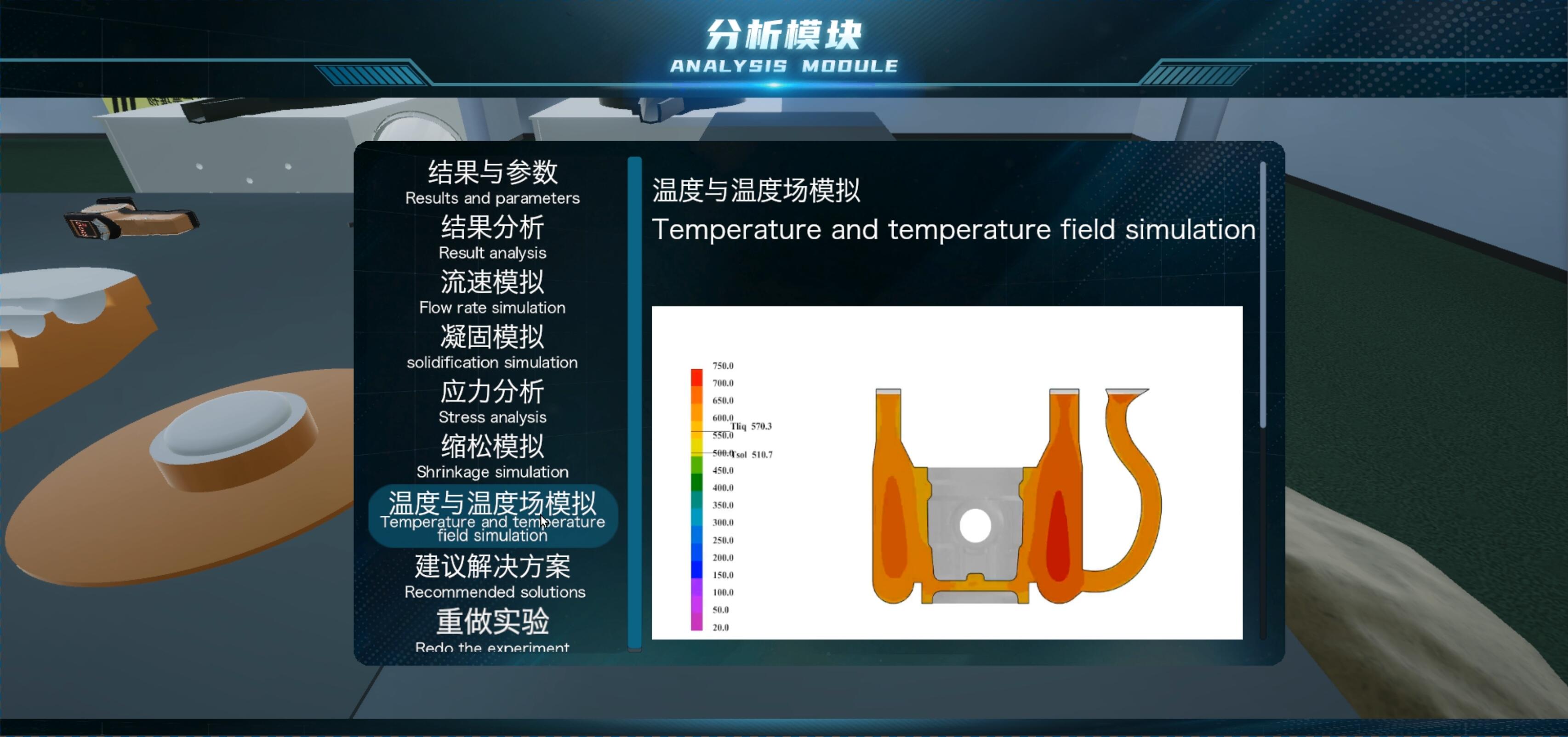

步骤12:铸件分析。

目的:该步骤是让学生掌握铸件质量分析方法,并会分析铸件缺陷形成原因及消除方案。

操作与结果:学生通过模拟结果和实物照片,分析所设计的铸造工艺,并根据铸件缺陷的类型就缺陷分布位置提出铸造工艺改建方案。通过该模块学习,掌握各个工艺参数对铸件质量的影响规律。操作记录和改建铸造工艺方案计入实验报告。详细过程如下:

外形完整铸件:浇冒口系统、浇注温度、浇注速度、铸型温度设置正确。

外形不完整铸件:浇冒口系统引入位置和浇冒口系统结构、尺寸设计不合理。浇注温度过低,浇注速度过小,铸型温度过低。

铸件内部组织致密:冒口、冷铁设置合理,浇注系统设置合理。

铸件内部存在缩孔:冒口、冷铁设置不合理。

铸件内部存在气孔:充型速度太快,铸型排气不畅。

铸件裂纹:铸件出型温度过低。

合金的铸造性能是指合金在铸造成型的过程中获得外形正确、内部无缺陷铸件的能力。合金的铸造性能通常用合金的流动性、收缩性等指标来衡量。

合金的充型能力:液态合金充满型腔,形成轮廓清晰、形状完整铸件的能力,它是合金本身固有属性,受外界条件的影响。如果合金的充型能力较差,就会产生浇不足与冷隔,也不利于气体和非金属夹杂物上浮。

影响充型能力的主要因素:

化学成分:纯金属、共晶成分结晶温度区间小,流动层表面光滑,对液流阻力小,流动性好;非共晶成分流动性差;合金中若形成高熔点化合物,会降低流动性,若形成低熔点化合物,则提高流动性。

浇注条件:适当提高液态金属的浇注温度能提高其充型能力,液态金属在流动方向上受的压力越大,其充型能力越好。

铸型条件:铸型材料导热系数越小,蓄热能力越弱,传递热量的速度越慢,液态合金处于液态的时间越长,充型能力也越好。砂型蓄热能力比金属型弱,液态合金用砂型铸造时,充型能力较强。铸型预热温度越高,铸型和液体合金之间的温差越小,从而减缓合金冷却速度,提高合金充型能力。铸型的发气量越小,透气能力越好,有利于减少金属充型阻力,提高合金的充型能力。因此,铸型需有良好的透气性和低的发气性。

铸件结构:薄壁铸件、有大水平面等结构的铸件,使金属液的充型能力减弱。

铸件的收缩:铸造合金的收缩是指液态合金从浇入铸型、凝固、直至冷却到室温的过程中,其体积或尺寸的缩减现象。铸件的收缩是一种物理属性,是形成缩孔、缩松、变形和裂纹等缺陷的根本原因。

缩孔与缩松的形成

缩孔:铸件最后凝固部位形成的容积较大的孔洞叫缩孔。缩孔多呈倒锥形,内表面粗糙,一般隐藏在铸件的内部。

缩松:指铸件最后凝固的区域没有得到液态金属的补缩而形成的分散、细小的孔洞。形成缩松的基本原因和缩孔相同,但是形成的条件却不同,它主要出现在结晶温度区间大的合金中。

铸造应力:铸造应力分为热应力和机械应力。热应力是铸件在凝固和冷却过程中,各部分冷却速度不同,致使在同一时期内铸件各部分收缩不一致所引起的应力。预防热应力的基本途径是尽量减少铸件各个部位间的温度差,使其均匀地冷却。机械应力是铸件固态收缩时受到铸型阻碍所产生的应力。机械应力使铸件产生暂时性的正应力或剪切应力,这种内应力在铸件落砂之后便可自行消除。但它在铸件冷却过程中可与热应力共同起作用,增大了某些部位的应力,促进了铸件的裂纹倾向。

裂纹:铸件的收缩,在铸件中产生了铸造应力,当铸造应力增大到大于某一时刻材料的抗拉强度时,就会有裂纹产生。

铸件的凝固方式

逐层凝固:纯金属或共晶成分合金在凝固过程中因不存在液、固并存的凝固区,故断面上外层的固体和内层的液体由一条界限清楚地分开。随着温度的下降,固体层不断加厚、液体层不断减少,直达铸件的中心。

糊状凝固:如果合金的结晶温度范围很宽,且铸件的温度分布较为平坦,则在凝固的某段时间内,铸件表面并不存在固体层,而液、固并存的凝固区贯穿整个断面。

中间凝固:大多数合金的凝固介于逐层凝固和糊状凝固之间,称为中间凝固。

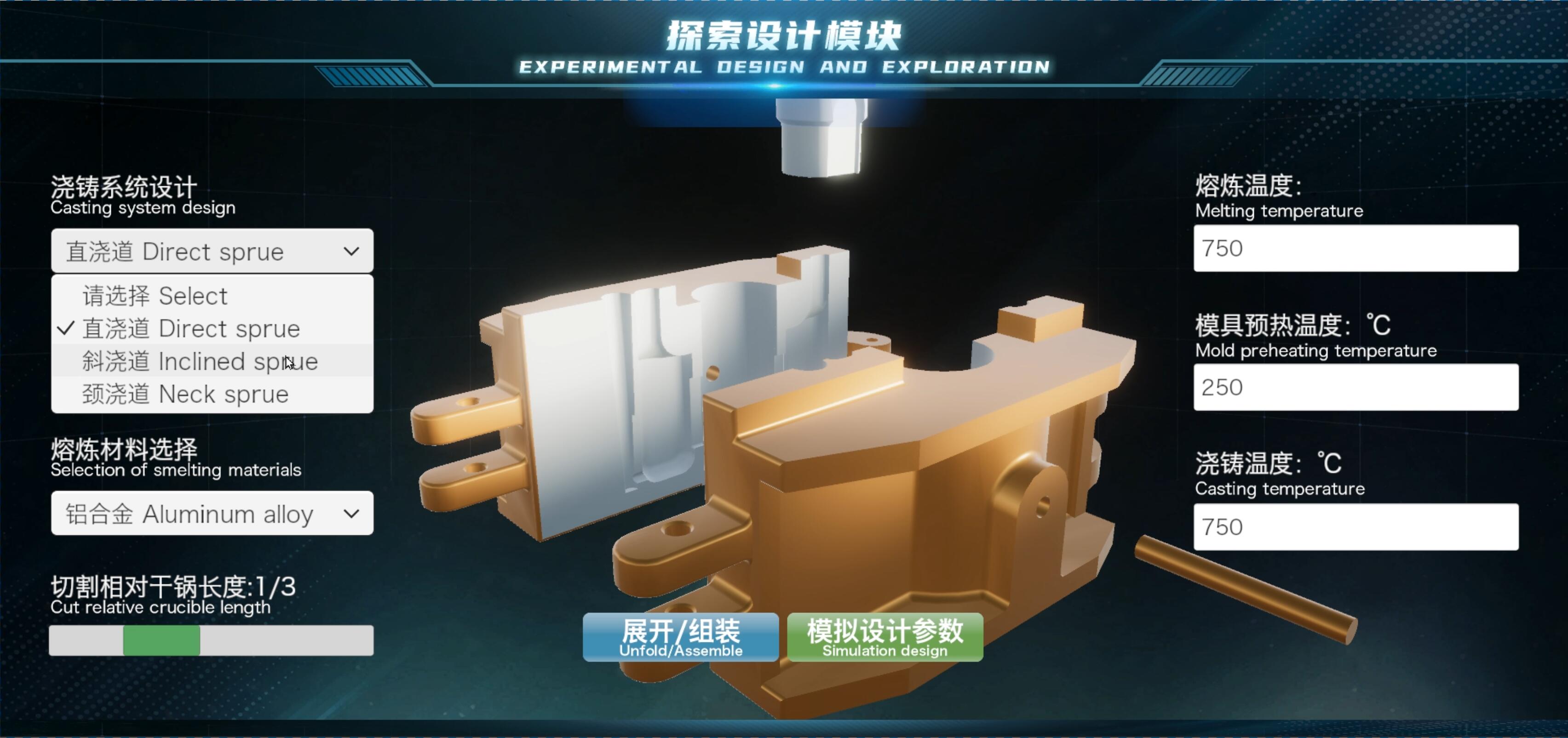

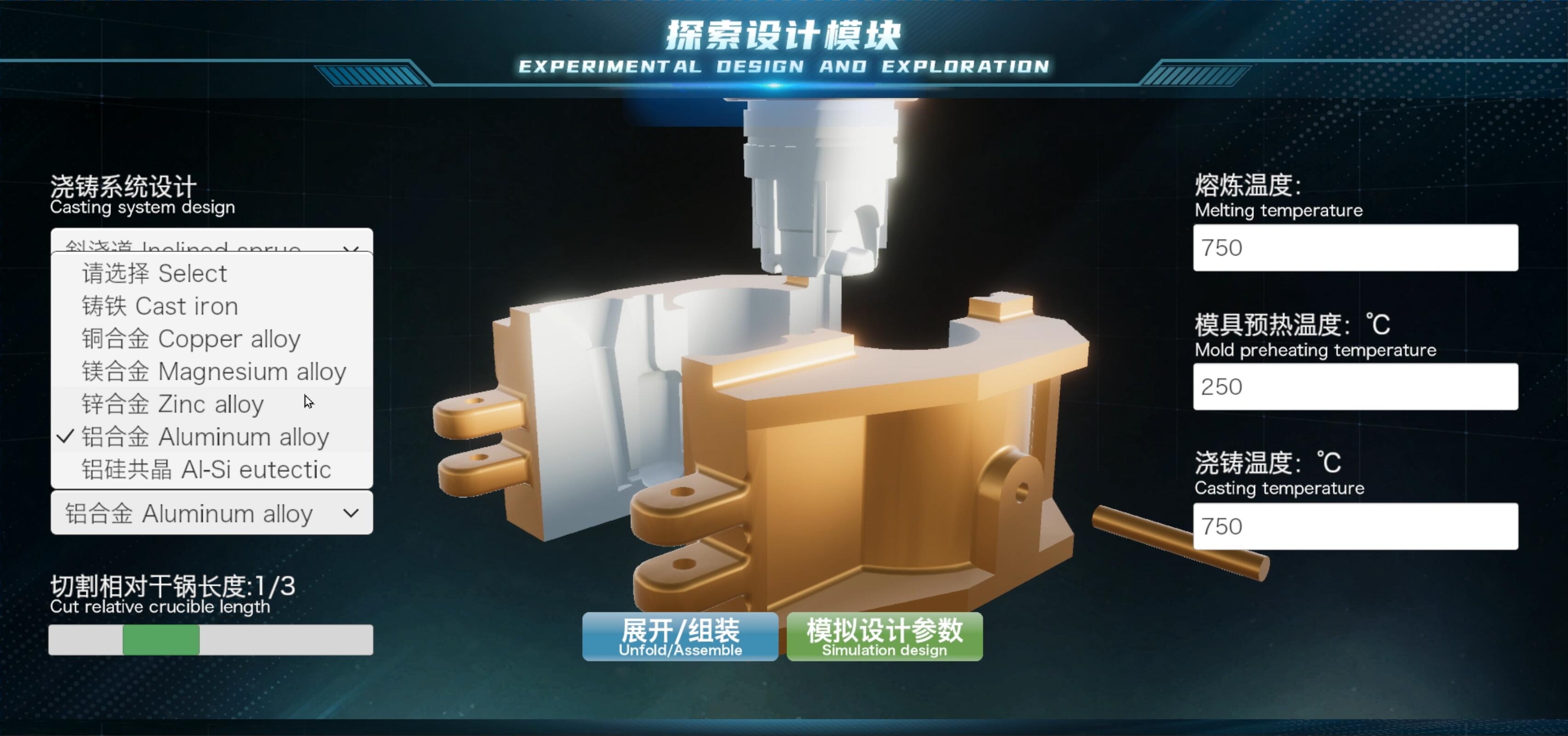

步骤13:探索设计。

目的:回顾实验过程中的操作和工艺参数设置,掌握关键步骤工艺在铸造过程中作用。分析铸件缺陷形成原因并探索低缺陷、无缺陷铸造工艺方案。通过重新自主设计工艺参数设置探索不同工艺参数对铸件质量的影响规律,激发学生探索精神。

操作与结果:点击探索设计模块。总结和分析实验过程中的操作和工艺参数设置,掌握关键工艺在铸造过程中的作用。分析铸件缺陷形成原因并探索低缺陷、无缺陷、高效、低能耗、低污染的绿色铸造新工艺。学生自主设计实验方案进行重新实验。重新设计后直接跳至交互步骤12,学生对新实验结果进行分析。如此迭代探索设计,最终掌握各个工艺参数对铸件质量的影响规律。该步骤引导学生探索新工艺,并总结实验心得。实验设计总结与探索计入实验报告。